一、炼焦烟尘特点

焦炉烟尘污染源主要分布于炉顶、机焦两侧、和息焦。焦炉烟尘发生于装煤、炼焦、推焦和息焦过程中。炼焦烟尘难以捕集且含有焦油物质,焦粉磨琢性强,处理相当困难。

烟尘特点:

1、含污染物种类繁多,废气中含有煤尘、焦尘和焦油物质(主要由多环芳香族化合物组成,烷基芳烃含量较少,高沸点组分较多,热稳定性好。其组分萘含量较多,其余相对含量较少,主要有1-甲基萘、2-甲基萘、苊、芴、氧芴、蒽、菲、咔唑、莹蒽、喹啉、芘等),其中无机类的有硫化氢、氰化氢、氨、二硫化碳等,有机类的有苯类、酚类等多环及杂环芳烃。

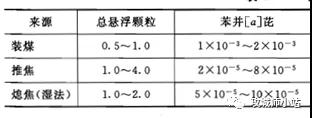

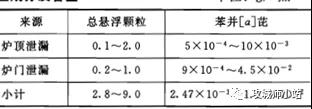

2、危害性大,污染物多属有毒有害物质,烟尘的成分及含量如下表。(单位g/t焦炭)

3、污染物发生源多、面广、分散,连续性与阵发性并存。

4、焦化粉尘中的焦粉磨损性强,易磨损管道与设备,粉尘中的焦油物质堵塞袋式除尘器的滤袋。

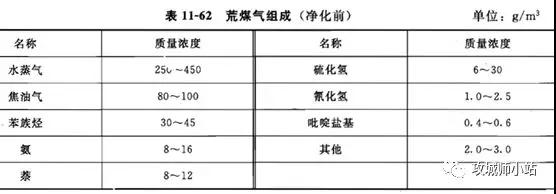

二、荒煤气净化技术

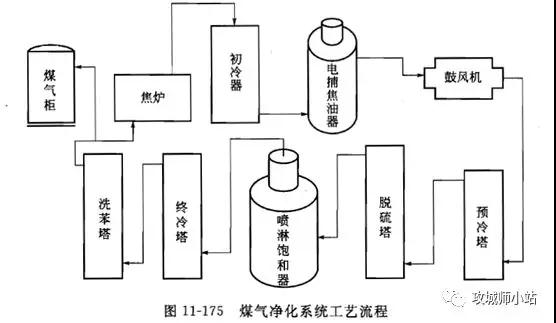

炼焦过程中,煤经高温干馏(900-1050℃),获得焦炭和荒煤气,荒煤气经冷却、洗涤净化及蒸馏等工艺处理,制取焦油、粗笨、硫铵、硫磺之后的煤气称为焦炉煤气。焦炉煤气是钢铁行业焦炉煤气、高炉煤气、转炉煤气中最重要的部分。

常见荒煤气净化工艺流程如下:

三、焦炉煤气脱硫脱硝技术

焦化行业炼焦炉工艺一般分为三种:即顶装工艺、捣固工艺以及清洁热回收工艺。其中顶装工艺的炼焦炉炉型最为复杂、繁多,但根据国家相关政策(逐步淘汰落后、污染严重的4.3m以下焦炉,鼓励焦炉大型化趋势)、不同炭化室高度炉型的污染物产排量的特点,规模一般分为炭化室高度<4.3m顶装焦炉、4.3m~6m顶装焦炉(包括4.3m)以及炭化室高度≥6m焦炉三类;捣固焦炉以及清洁热回收焦炉这两类由于发展历史较短,炉型差异相对较小,炭化室高度相近,且其污染物产排放量差别不大。

1、焦炉烟气特点

(1)焦炉因其生产工艺的特殊性,烟气中NOx主要是在煤气高温燃烧条件下产生的,焦炉煤气含50%以上的氢气,燃烧速度快,火焰温度高达1700℃~1900℃,煤气中氮气与氧气发生氧化反应生成NOx,浓度一般为600毫克/立方米~1500毫克/立方米,有的甚至高达1800毫克/立方米。

(2)焦炉烟气温度较低。多数焦化企业为200℃~250℃,个别低至180℃、高至280℃;而火电厂烟气温度300℃~400℃。在焦炉烟气温度低于250℃的情况下,无法达到电厂脱硝工艺催化剂起活所要求的反应温度。焦炉是一个复杂的热工设备,其动力源就是烟囱,依靠烟囱的自然吸力把焦炉燃烧的废气排出,所以为了使烟囱具备一定的吸力,烟囱必须具备一定的温度才行,焦炉烟气脱硫脱硝后的烟气温度不能低于130℃的烟气露点温度,否则,会影响焦炉的正常生产。因此,若采用湿法脱硫技术,还需要对烟囱进行热备。

(3)焦炉烟气中SO2含量一般在50-1000mg/Nm3。独立焦化企业焦炉烟道气中SO2值普遍偏高,在180℃至230℃温度区间内,SO2易转化为硫酸铵,造成管道堵塞和设备腐蚀,从而降低脱硫脱硝效率。

(4)焦炉烟气中含有焦油物质,由于脱硫脱硝系统进口温度较低(小于180℃,已经达到焦油凝结温度约260℃),此时焦炉烟道气中的气态焦油凝结成粘稠状物质,容易堵塞催化剂,造成系统阻力增加、脱硫效率降低。同时,由于焦炉串漏,导致焦炉烟道气中含有一定微细颗粒物(无定形碳、炉墙材料颗粒物),这些微细颗粒物极易将催化剂堵塞。

因此,一般需要增设焦油吸附装置,采用焦炭或者活性炭作为吸附剂,通过毛细管的吸附作用,去除烟气中绝大部分的焦油。当吸附量接近饱和时(表征为吸附装置阻力变大),需要进行吸附剂的更换,焦油吸附装置采用整体抽屉式快装模块化设计,可以实现吸附剂的快速在线更换及检修。

(5)烟气含水量较大,一般在12-18%。

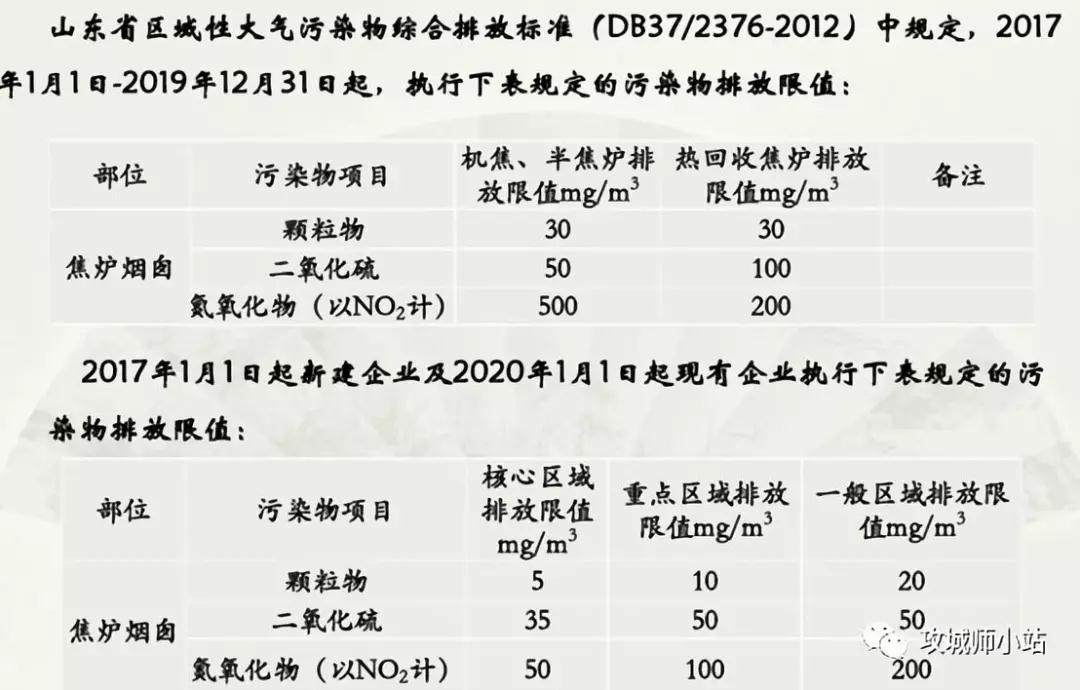

2、焦炉烟气污染物排放标准

3、焦炉烟气脱硫脱硝工艺

目前,焦炉烟气脱硝的主流工艺有选择性催化脱硝(SCR)、选择性非催化脱硝(SNCR)、活性炭法和氧化吸收法;焦化烟气主流的脱硫工艺为:NaHCO3干法脱硫、活性炭干法脱硫、以碳酸钠为吸收剂的半干法脱硫、氨法脱硫等。干法脱硫技术应用逐渐增加。

目前现有的焦炉烟气脱硫脱硝技术存在以下两个问题:

单独脱硫与单独脱硝组合顺序的选择,根据工艺条件要求,脱硝需在高温下进行,脱硫需在低温下进行。若选择先脱硫后脱硝,然后进入脱硝工序,脱硫须选用干法或半干法脱硫,否则还要对烟气进行再热,造成能源的浪费,并增加企业成本。若选择先脱硝后脱硫,在脱硝催化剂作用下,烟气中SO2被部分催化氧化成SO3,生成的SO3与逃逸的NH3和水蒸气反应生成硫酸氢铵,硫酸氢铵具有黏性和腐蚀性,会对脱硝催化剂和下游设备造成堵塞和腐蚀,从而影响脱硝效果及设备使用寿命。

焦炉烟气经脱硫脱硝后,可选择直接通过脱硫脱硝装置自带烟囱排放或由焦炉烟囱排放2种方式。若选择直接通过脱硫脱硝装置自带烟囱排放,则当发生停电事故时,烟气必须通过焦炉烟囱排放,而焦炉烟囱由于长时间不使用处于冷态,无法及时形成吸力而导致烟气不能排放,从而引发爆炸等安全事故;脱硫脱硝后的烟气若选择通过焦炉烟囱排放,由于当前很多脱硫脱硝工艺经净化后焦炉烟气温度低于130℃,这种低温将使烟囱吸力不够、排烟困难,从而引起系统阻力增大、烟囱腐蚀,不利于整个生产、净化系统稳定,甚至引起安全事故。

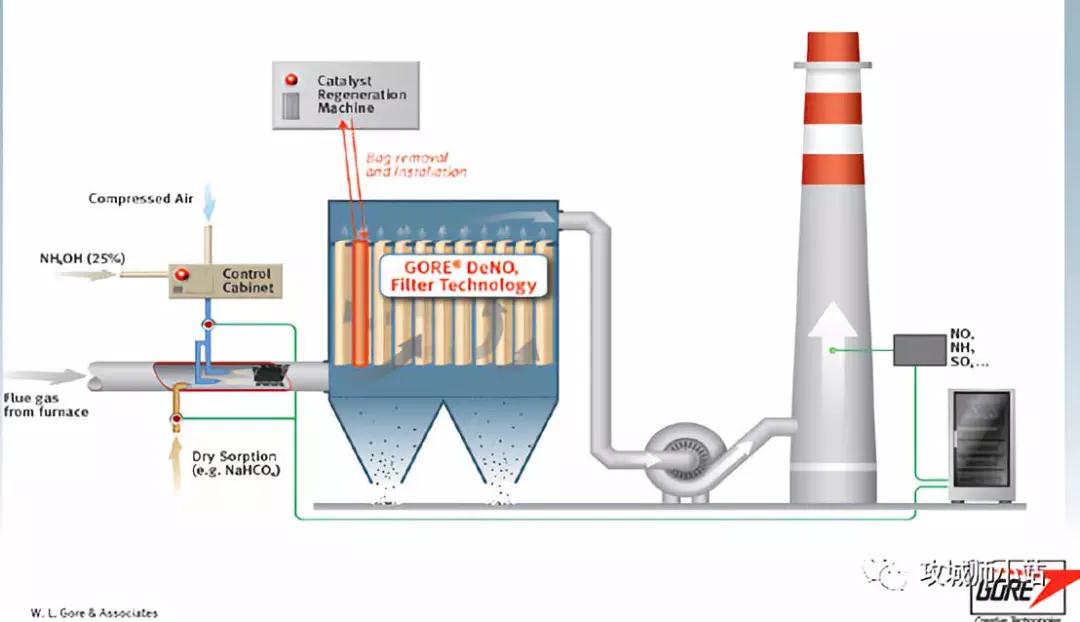

(1)钠基干法脱硫+除尘+低温脱硝工艺

该技术源自欧洲,已在国内得到推广应用,由于干法脱硫温降低,无需再对烟气补热,脱硫除尘后可直接进入烟气脱硝系统,或者脱硫后,直接进入利用脱硝除尘一体化滤袋进行脱硝除尘协同处理。该工艺的特点一是装置投入使用后不影响焦炉的安全生产;净化后的烟气返回原焦炉烟囱,使其始终在热态运行满足焦炉生产所需的吸力;二是装置操作弹性强,污染物可以稳定达到焦化行业国家标准《炼焦化学工业污染物排放标准》对大气污染物的特别排放限值标准;三是采用干法脱硫,没有湿法脱硫带来的“气溶胶”产生的次生大气污染问题;四是脱硝反应是在脱硫+除尘完成之后进行,将烟气中的对脱硝催化剂有影响的杂质(焦油,多铵盐、粉尘颗粒物等)已经脱除。延长脱硝催化剂的使用寿命,减少频繁再生导致的开工率低下的问题。

(2)低温SCR脱硝+氨法脱硫+烟气再热技术

该技术脱硫脱硝效率均较高,但是存在SCR催化剂易堵塞,脱硫后需要消白等问题。

(3)SDA脱硫+SCR脱硝技术

该技术在宝钢得到应用,采用旋转喷雾干燥法(SDA法)烟气脱硫,脱硫剂为Na2CO3溶液,脱硫后烟气经布袋除尘收集颗粒物,脱硫剂循环利用。脱硫后烟气升温喷氨,在脱硝催化剂的作用下脱硝。该方案的特点是:一是钠基SDA脱硫。适合焦炉烟气温度区间,脱硫反应动力优,烟气温降少,溶液制备简单,占地面积小。二是系统内颗粒物净化。脱硫并干燥的粉状颗粒进入布袋除尘器净化处理,避免对脱硝催化剂影响,实现颗粒物达标排放。三是低温SCR脱硝。SCR脱硝反应温度200~225℃。四是加热炉烟温调节。配置加热炉补热、混合,燃烧强度自适应控制,满足脱硝反应温度均匀性要求。五是脱硫脱硝一体化,SDA脱硫技术成熟,脱硫效率高,先脱硫便于实现低温脱硝。缺点是脱硫烟温降低10℃,需要补热才能适应脱硝催化剂。

(4)焦炉烟气尘硫硝陶瓷催化滤管一体化技术

炉烟气脱硫脱硝除尘陶瓷滤管一体化技术,将传统的干法脱硫、过滤式除尘和低温SCR脱硝有效地集成结合在一起,具有以下特性:以陶瓷催化滤管为核心工艺部件,简化传统脱硫脱硝除尘的复杂流程,三合一,系统稳定可靠,通过空间优化和立体布置,可大大节约占地面积。与干法脱硫相结合,采用全干法工艺流程,无任何废水产生,达标烟气经烟囱排放,无需烟囱热备且工艺无白烟产生,过滤截留下的脱硫灰和粉尘主要以CaSO4、CaSO3、CaO等物质存在,飞灰中无重金属离子,属于一般固体废物。

(5)低氮燃烧技术

低氮燃烧技术是在炉内采用各种燃烧手段来控制燃烧过程中NOx的生成,主要有空气分级燃烧、再燃烧技术、低NOx燃烧器等,该技术主要适用于燃煤锅炉和热风炉。

焦炉中已应用的类似技术有分段燃烧和废气循环,但对于已建成的焦炉,无法进行改造。为控制NOx的生成,可通过控制燃烧温度、改变燃料结构来减少NOx的生成。

(6)活性炭法

活性炭法脱除NOx的过程类似于SCR反应过程,可认为是吸附与SCR过程相结合的一种方法,或低温的SCR反应。炭材料既起催化剂的作用,同时还承担吸附剂的作用。主要的反应是活性炭在90~250℃之间催化还原NOx至氮气和水,此温度范围恰好在工业锅炉烟气排放的窗口温度内,同时脱硫脱硝后的活性炭能用多种手段再生,重复利用来降低成本,消除了二次污染。商业化应用的活性炭脱硝工艺包括日本住友、日本J–POWER(MET-Mitsui-BF)和德国WKV等几种主流工艺。

垃圾焚烧烟气超低排放改造技术探讨

垃圾焚烧烟气超低排放改造技术探讨 生活垃圾焚烧烟气污染物的控制与处理…

生活垃圾焚烧烟气污染物的控制与处理… 乙烯基酯玻璃钢在垃圾焚烧烟气净化系…

乙烯基酯玻璃钢在垃圾焚烧烟气净化系… 生活垃圾焚烧烟气净化处理技术

生活垃圾焚烧烟气净化处理技术 垃圾焚烧厂烟气净化SCR改造设计和脱…

垃圾焚烧厂烟气净化SCR改造设计和脱… 烟气脱硫副产物的处理与处置

烟气脱硫副产物的处理与处置 回转窑焚烧系统危废处置烟气CO超标分析

回转窑焚烧系统危废处置烟气CO超标分析 垃圾焚烧发电中的排放气体控制技术

垃圾焚烧发电中的排放气体控制技术 影响大气污染的主要因素是什么?

影响大气污染的主要因素是什么? 焦炉烟气脱硫脱硝净化技术与工艺

焦炉烟气脱硫脱硝净化技术与工艺 硫化物的主要去除方法

硫化物的主要去除方法 脱硫方法的分类

脱硫方法的分类 中国CCUS技术发展趋势分析

中国CCUS技术发展趋势分析 新型干法水泥窑捕集纯化(减排)二氧…

新型干法水泥窑捕集纯化(减排)二氧… 高炉煤气干法除尘布袋周期破损原因分…

高炉煤气干法除尘布袋周期破损原因分… 我国大气污染的原因分析以及解决措施…

我国大气污染的原因分析以及解决措施…