3.3 形成了高含硫气田地面集输及腐蚀控制技术

3.3.1 自主研发了高含硫气田气液密闭混输技术

自主研发了以控制流态为核心的气液混输技术,在国内首次界定了输送介质的最大、最小流速,减缓了管内液体沉积对管道的腐蚀,确保了缓蚀剂的应用效果。首次在国内高含硫气田应用气液密闭混输技术,高含硫气田水经闪蒸脱气后集中处理回注,含硫闪蒸气集中进入后续硫磺回收装置,实现了气田水和硫化氢全程零排放,每年回注气田水400×104 m3。提出了高含硫气田安全截断、紧急放空和安全仪表系统控制设置原则,防止了意外工况下有毒气体外泄。图4为高含硫气田气液混输工艺流程图。

3.3.2 自主研发了高含硫气田地面集输抗硫管线材料和焊接技术

建立了实验室高含硫工况模拟评价指标,提出了L360等抗硫管材的制造和施工技术要求,实现了国内高钢级管材在高含硫气田的首次应用,改变了依靠国外进口抗硫管材设备的局面,降低工程投资3%~5%。研发了高含硫集输管线的焊接工艺,制订了焊接材料和焊后热处理技术要求、抗氢致开裂和硫化氢应力腐蚀的验收标准,提高了焊接质量和焊接效率,确保了高含硫气田地面集输管网的安全运行。

3.3.3 集成创新了以抗硫材料性能评价、缓蚀剂应用和腐蚀监测为主体的腐蚀控制技术

3.3.3.1 自主研发了高含硫气田在线腐蚀试验及现场材料评价技术

自主研发了国内首个高含硫气田在线腐蚀试验装置,形成了可变流速、气液两相高压在线腐蚀监测技术,可在实际流态条件下对材料耐蚀性能进行在线监测,验证材料和焊接工艺在现场应用的可靠性。图5为天东5-1井高含硫气田在线腐蚀监测装置。

3.3.3.2 发明了长效膜缓蚀剂、缓蚀剂加注装置

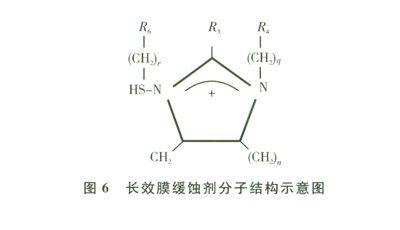

通过改进缓蚀剂分子结构,引入巯基基团,增强了缓蚀剂的吸附成膜性能,与国外同类产品相比缓蚀剂的膜持久时间由10 d提高到45 d。应用了清管器预膜技术,解决了长距离管线缓蚀剂均匀保护和残余药剂回收的技术难题。首次在四川龙岗高含硫气田进行了全流程管线整体应用清管器预膜技术。图6为长效膜缓蚀剂分子结构示意图。

3.3.3.3 自主研发了高含硫气田开发腐蚀监测技术

自主开发建设了适用于高含硫气田的数字化腐蚀监测系统,实现了腐蚀控制可视化管理;自主研发了缓蚀剂残余浓度分析、氢渗透测试和ER腐蚀监测温度补偿技术,为高含硫气田腐蚀控制提供了准确的技术资料,将气田的腐蚀速率从2.3 mm/a降到了0.1 mm/a,使材料的使用寿命延长了20多倍,效果十分显著。

3.4 自主研发了高压高含硫天然气大规模处理的净化技术

3.4.1 发明了改良低温克劳斯硫磺回收工艺

通过增加再生切换前的预冷步骤和再生前的冷凝去硫步骤进行了流程创新,发明了改良低温克劳斯硫磺回收工艺并形成了工艺设计包(图7),硫磺回收率由常规克劳斯工艺的92%提高到99.45%,高于国外同类工艺指标。创新利用灼烧炉烟气热能作为再生热源,回收热能l l25 kW/a,已建成3套大型含硫天然气净化装置。

3.4.2 自主研发了高含硫天然气配方溶剂脱硫工艺

为了提高溶剂体系对有机硫的物理溶解能力,促进有机硫的水解,用配方溶剂代替了单一的甲基二乙醇胺溶剂,有机硫脱除率由40%提高到85%,H2S脱除率超过了99.98%。首次在国内测定了有机硫在脱硫溶液中的平衡溶解度,并建立了相应的工艺计算模型,可为自主设计高含硫净化装置提供技术支持。

3.4.3 研发了系列硫磺回收催化剂

创新研制出克劳斯催化剂、尾气加氢催化剂和其他特殊硫磺回收工艺用催化剂8种。催化剂的推广应用使装置S02外排量由71.49 t/lO8 m3降到l8.36 t/lO8 m3,减排74%。目前国内45套同类大型生产装置均使用了该系列催化剂。

3.4.4 研发了天然气净化辅助技术,保证装置平稳运行

研发了天然气组成分析、硫化氢及有机硫分析等辅助技术,研制了3种国家一级标准物质,建立了17项天然气组分分析方法,皆成为国家标准,为控制中国商品天然气质量、确保天然气净化装置安全平稳运行提供了准则。

3.5 创新建立高含硫气田开发安全、清洁生产系列技术

3.5.1 创建了复杂地形及局地气象条件下高含硫气田开发环境影响评价、安全评价、定量风险评价技术体系

首次针对含硫天然气开发环境影响突出、准确预测评价难度大等技术瓶颈,通过现场测试、风洞模拟实验、多年跟踪评价等手段,创新建立了一整套复杂地形条件下高含硫气田开发的大气、地下水、生态等各环境要素影响预测评价技术体系,为高含硫气田区域污染防治提供了依据。

自主研发了基于复杂地形条件下高含硫气田开发的定量风险评价方法和软件,使丘陵及中、低山地带的评价精度超过了50%,在国内首次实现将三维扩散模拟结果应用到定量风险计算,为复杂地形条件下高含硫气田开发的安全防护距离及应急计划区确定提供了科学依据,从源头实现了气田安全生产。

3.5.2 研发了钻井固体废弃物资源化利用技术

自主研发了适合高含硫气田钻井废泥浆的固化剂“泥浆复合胶粘剂”,研发了废泥浆制免烧砖工艺和制砖装置。免烧砖的砖体强度达到MU10标准砖的强度,浸泡水质满足环保标准要求,实现了废弃物的资源化利用。

3.5.3 创建了高含硫气田开发事故应急保障系统

创新应用GIS技术、无线通信技术、三维复杂地形的H2S(S02)扩散数字模拟技术、定量风险评价技术、MM5中尺度气象模拟技术等,配置了消防中心、抢维修中心、安全庇护所、环境应急监测系统、应急报警系统、自动气象站等,建立了三维地理信息应急系统管理平台,具备事故状态下现场气象参数、有毒污染物影响范围、影响人口分布、应急资源等综合数据调配功能,为事故发生后的快速高效响应和现场应急指挥决策提供了支持,该技术在四川龙岗气田已建成并投入使用。

相关技术成果与国内外同类技术的对比情况如表2所示。

表 2

4 结论及建议

1)上述研究攻关成果由中国石油西南油气田公司统一协调、组织了专人进行项目推广,开展了规模化工业应用,建成了中国首个高含硫气藏开采先导试验基地,建设了国家重大科技专项——四川龙岗地区大型碳酸盐岩气藏开发示范工程区,已在四川盆地建成了处理含硫天然气150×108 m3/a和回收硫磺29×104 t/a的产能,同时在海外土库曼斯坦阿姆河高含硫气

田推广应用,为“西气东输”二线工程提供了资源保障,近3年来已累计开采含硫天然气322×108 m3,回收硫磺74×104 t,实现了资源综合利用,新增利税88亿元。所采天然气折算替代原煤5 990×104 t,二氧化碳减排9 365×104 t,二氧化硫减排148×104 t,在保证能源供应、促进循环经济发展与清洁生产方面取得了巨大效益。

2)2012年2月,中国石油西南油气田公司组织完成的《大型高含硫气田安全开采及硫磺回收技术》获国家科技进步二等奖,这是中国在高含硫气藏开采领域授予的第一个也是目前唯一1个国家科技奖励。该成果为清洁安全开采已探明的约1×1012 m3高含硫气藏提供了技术保障,使中国进入了拥有该技术的国际先进行列,具备了参与国际竞争的实力,技术应用前景广阔。

3)在取得进步的同时也还应当清醒地看到中国高含硫气田开发的总体技术水平与国外还有一定差距,表现在高含硫气田开采技术的整体性、系统性和配套性不够,核心竞争力和原始创新能力有待提高,基础理论和实验技术能力有待进一步提升,部分关键设备、工具及材料还依赖引进,高含硫气藏开采系列规范和标准体系有待建立和完善,相关技术工程化应用初获成功仍需持续跟踪评价。

4)为了加快高含硫气田安全开采技术的进一步完善和配套,建议在现有成果的基础上,依托已建成的中国石油高含硫气藏开采先导试验基地,整合国内本领域的优势学科和研究力量,在四川盆地尽快建成国家层面的技术研发和工程应用平台,并使之成为高含硫气田开采领域核心技术的创新基地,促进本领域自主创新能力的提升。同时,通过市场机制实现技术转移和扩散,提供成熟的工艺技术及其产品装备,实现开采技术工程化和产业化应用示范,增强产业核心竞争能力和发展后劲,推动天然气工业快速发展。

参考文献

[1] 何生厚.高含硫化氢和二氧化碳天然气田开发工程技术[M].北京:中国石化出版社,2008.

谈谈化工企业如何做好日常安全管理

谈谈化工企业如何做好日常安全管理 便携式水质分析实验室在纺织行业中的…

便携式水质分析实验室在纺织行业中的… 二次酸洗工艺对垃圾焚烧飞灰重金属脱…

二次酸洗工艺对垃圾焚烧飞灰重金属脱… 功能性固井工作液研究进展

功能性固井工作液研究进展 环氧氯丙烷改性纤维素溶液的流变与减…

环氧氯丙烷改性纤维素溶液的流变与减… 磺基甜菜碱的合成及其在水包油乳化钻…

磺基甜菜碱的合成及其在水包油乳化钻… 精细动态控压固井技术在顺南区块的应用

精细动态控压固井技术在顺南区块的应用 抗高温超分子降滤失剂的合成及性能评价

抗高温超分子降滤失剂的合成及性能评价 长输燃气管道的安全保护距离

长输燃气管道的安全保护距离 危险化学品安全措施和应急处置

危险化学品安全措施和应急处置 加油站重大危险源分级管理与风险控制…

加油站重大危险源分级管理与风险控制… 天然气管道安全置换方法的探讨

天然气管道安全置换方法的探讨 浅谈加油站安全管理

浅谈加油站安全管理 浅议化工企业安全生产管理

浅议化工企业安全生产管理 危化品生产企业安全管理方法

危化品生产企业安全管理方法 化工火灾危险性分析

化工火灾危险性分析