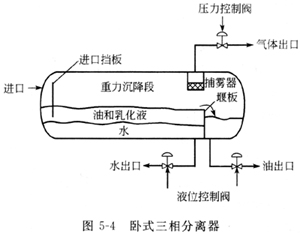

(2) 卧式三相分离式

图5-4为卧式的带有界面控制器和堰板的典型卧式分离器的示意图。流体进入分离器,并冲击到进口挡板上。由于液流的动量突然变化,就产生液体和气体的初始预分离,进口挡板包括一个降液器,将液流导向油气界面的下边,到达油水界面的附近。分离器的液体收集段提供足够的时间,以便油和乳化形成的液层或油垫层位于上面,游离水沉降到底部。堰板保持水位。油则掠过堰板,堰板下游的油位则由液位控制器来控制。拍油阀又由液位控制器来操纵。

废水经过位于分离器油堰板上游的的喷嘴流出。界面控制器接受油水界面高度的讯号,然后控制器就将此讯号传送到排水阀,这样就使规定的水量从分离器内流走以保持油水界面稳定在设计的高度。

气体成水平方向流经除雾器而流出,通过压力控制阀来保持分离器内的压力不变。油气界面则根据气液分离的相对重要性可从直径的一半变到直径的75%。最为常见的情况是半满状态。

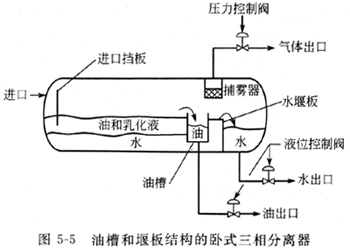

图5-5表示“槽和堰”设计的代替结构,这种结构就不需要液体界面控制器,油和水二者流经堰板;在堰板处液位的控制,是用简单的变位浮子来实现的。油溢过堰板,进到油槽内。而油槽内的液位是由一个能操纵放油阀的液位控制器来控制。水从油槽下面流过,然后再流过水堰板,这个堰板下的液位是由一个能操纵放水阀的液位控制器来控制。

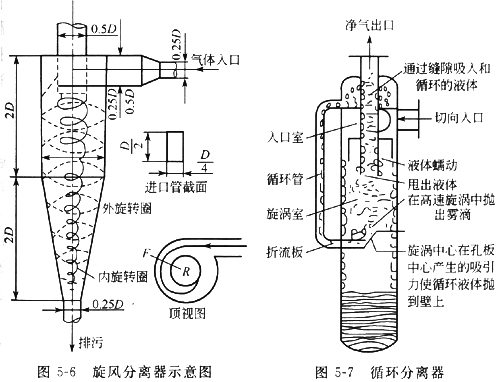

二、旋风分离器

旋风分离器又叫离心分离器,由筒体、锥形管、螺纹叶片、中心管和集液包等组成,如图5-6所示。旋风分离器的主要特点是气体和被分离液体沿分离器筒体壁切线方向以一定速度进入分离器,并沿简体内壁作旋转运动。由于被分离液滴的密度远大于气体,因而液滴在此旋转运动中被抛向筒体壁,并附着在筒体壁上,聚集成较大液滴而沿筒体壁向下流动,最后流入分离器的集流段而被排放出去。

旋风分离器体积小,效率高,但它的分离效果对流速很敏感,因而一般要求旋风分离器的处理负荷应相对稳定,这就限制了旋风分离器的使用范围。

三、循环分离器

常用的旋风分离器经过改进后发展成循环分离器,如图5-7所示。它分为两个有效分离段。第一段,所有自由液滴即大部分夹带在气体中的液体靠离心力使其抛出。第二段,夹在气体中的少量液体采用加大离心力的方法使其抛出。这种分离器也叫内流式循环分离器,此处内流即向心流,指的是全部气流流向中央,如同在旋涡中心那样。

流体通过切向接管进入分离器,气流沿着入口室旋转,然后它沿着光滑套筒与外壳之间下移进入旋流室。液体借离心作用被甩到旋流室壁上。仍在旋转的气体经折流挡板向管中心汇聚,其速度增加并进入排气管。此时残存的快速气旋中的液体抛向排气管内壁,并沿着壁被气体吹向气体出口。然后此液体连同总气量约10%的气体支流,通过管壁上的空隙被吸出,进入循环管线后由挡板的中心孔返回进入旋流室。其吸力来自于旋涡中心的低压区。从循环管线来的液体和测流气体进入旋流室后,立即与快速旋转着气体相混合,液体再次被抛向管壁,此时已脱液的主气流继续向上,越过缝口从排气管排出。

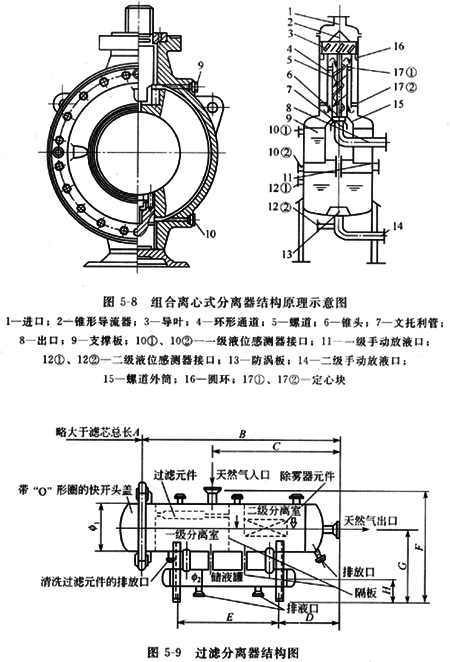

四、组合离心式分离器

组合离心式分离器如图5-8所示。带液体的气体进入分离器后首先进行一级分离,经旋流发生器产生离心力,将液滴甩向器壁并在器壁处积聚。液滴在重力作用和气体向下运动的带动下,流入一级储液室,然后气体沿环形空间向上流,进入螺道进行一级分离。气体经螺道产生的高速旋流,将剩余的液沫有效地脱除。分离出的液沫在器壁处聚积并下流至二级储液室。液体中挟带的微量气体经文丘里-伯诺利管嘴返回气体出口管。

这种分离器的分离效率可达99%,能在较宽的操作压力和流量范围内进行有效的分离。气液两相无反向流动,可防止液体的再飞散。一、二级分离出的液体分段聚集和排出,避免了因两级的压差而导致的液体串流飞溅,而且这种分离器体积较小。

五、过滤分离器

它主要由圆筒形玻璃过滤元件和不锈钢金属丝除雾网组成,如图5-9所示。

过滤分离器是一分成两级的压力容器。第一级装有一可换的玻璃纤维膜滤芯(管状),该滤芯安装在几根焊接在管板上的支座上,而管板则分隔一、二级分离室,设有一块快开封头,以便安装与更换滤芯。第二级分离室装有金属丝网(或叶片式)的高效液体分离装置。

在容器上设有三个测压管嘴。一个设置在第一级上,另两个设在第二级上,即在分离装置之前和其后。或者在一、二级分离室各设一个,在原料气的进出管上各设一个测压管嘴。压力降是操作者唯一的指示,为了便于清洗或更换过滤元件,一般在容器上装设一只精密差压计。

要过滤的气体进入一级分离室的容器内,大于或者等于10μm的固体与游离液滴,不能进入滤芯,而留在滤芯外,这些液滴聚集在一起排至容器的底部,并由排液管进入储液罐。有些固体颗粒仍留在滤芯外边形成一种滤饼。操作期间由于气流的脉动,这种滤饼常堆积并碎落到容器底部。留在滤芯上的固体会堆积起来提高压力降,故一级分离室需要放空(达到规定的压力降时)进行清扫,以提高其效率。

玻璃纤维过滤元件属于深层过滤。气体中的固体微粒和液滴在流过过滤层弯弯曲曲的通道时,不断与玻璃纤维发生碰撞,每次碰撞都要降低其动能,当动能降低到一定值时,所有大于或者等于1μm的固体微粒就黏附在玻璃纤维的过滤层中,滞留在玻璃纤维中的固体微粒的粒径随着过滤层的深度逐渐减小。而气体中的液滴也会逐渐聚集成较大的液滴,这是由于玻璃纤维和粘接剂(酚甲醛)之间存在有电化学相溶性,提供了微小液滴聚结成大液滴的有利条件。随着更多的液滴被分离,液滴因其表面相互吸引而凝聚和结合成大的液滴,当这些聚集起来的液滴比进入过滤层前增大100~200倍时,重力与气体通过过滤层摩擦阻力使这些液滴流出过滤层,进入滤芯的中心,而被带进容器的第二级。由于液滴具有这样大的尺寸,所以它们被二级分离装置迅速地分离出,排至容器底部,通过排液管进入储液罐。这种过滤元件不是根据一定的流量和流速来达到脱除微粒的目的,因此这种过滤分离器的操作弹性范围大,在50%负荷时仍能达到满意的分离效果。而且这种深层过滤所脱除的固体微粒和液滴的粒径,要比离心式、重力式及表层过滤器小许多倍。只是玻璃纤维过滤元件尚需进行处理,使液滴不能浸润纤维,而让分离出的液体以液珠的形式附在过滤元件上。否则,当玻璃纤维浸湿之后,静电力要下降。

气体经过过滤元件后,进入不锈钢金属丝网除雾器,进一步脱除微小液滴,来达到高的脱除效率。其作用是基于带有雾沫或雾滴的气体,以一定的流速所产生的惯性作用,不断地与金属表面碰撞,由于液体表面张力而在金属丝网上聚结成较大的液滴,当聚集到其本身重力足以超过气体上升的速度力与液体表面张力的合力时,液体就离开金属网而沉降。因此当气体速度显著地降低时,就不能产生必要地惯性作用,其结果导致气体中的雾沫漂浮在空间,而不撞击金属丝网,于是得不到分离。如果气体速度过高,那么聚集在金属网上的液滴不易脱落,液体便充满金属丝网,当气体通过金属丝网时又重新被带入气体中。由于除雾器是气、液两相以一定的流速流动而得到分离的方法,所以不管操作压力多大,设计的除雾器元件均能保持一个相当稳定的压力降。在最大流速时,其压力降约为1kPa。

承包方动火作业安全管理

承包方动火作业安全管理 某危险化学品生产企业申请安全生产许…

某危险化学品生产企业申请安全生产许… 化工和危化品事故分析报告

化工和危化品事故分析报告 危险化学品(储存、生产、使用)企业…

危险化学品(储存、生产、使用)企业… 碘危险化学品物质安全告知

碘危险化学品物质安全告知 过氧化氢危险化学品物质安全告知

过氧化氢危险化学品物质安全告知 200#溶剂油危险化学品物质安全告知

200#溶剂油危险化学品物质安全告知 硫化氢危险化学品物质安全告知

硫化氢危险化学品物质安全告知 危险化学品目录(2015版)

危险化学品目录(2015版) 危险化学品分类及其危险特性

危险化学品分类及其危险特性 对制度落实不到位的原因调查及解决办…

对制度落实不到位的原因调查及解决办… 职工安全生产的权利和义务

职工安全生产的权利和义务 危险化学品的储存

危险化学品的储存 有限空间作业安全知识

有限空间作业安全知识 柴油罐的存放

柴油罐的存放 加油站安全知识手册

加油站安全知识手册