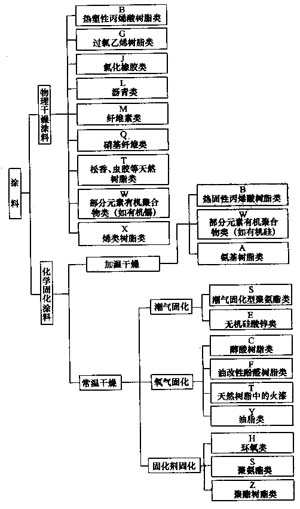

各种涂料的干燥机理见图3-1[1]。

2.减阻内涂涂料性能的基本要求

减阻内涂涂料的性能基本要求主要有:黏结力、渗透性、耐磨性、耐压性、耐热性、化学稳定性和耐蚀性及光泽度等。

2.1 黏结力

黏结力是涂料的最重要的性能。水汽等腐蚀介质要通过覆盖层和被涂覆钢表面之间的界面与钢表面基体接触,黏结力强可保持此界面的稳定,避免水汽渗透到覆盖层下面,防止膜下腐蚀介质的富集,从而防止膜下腐蚀和漆膜起泡;黏结力强还可减少机械力的损伤。

2.2 渗透性

渗透性有两个含义,一是对水的渗透、一是对气的渗透,抗渗水性对覆盖层来说是很重要的;因为和覆盖层接触的环境或介质都少不了有水,水的渗透将导致与钢表面的直接接触,发生腐蚀作用,剥离覆盖层,尤其是当钢表面有盐分存在时更为突出;透气性低可以防止氧气等介质渗透到钢表面,直接发生腐蚀作用。

2.3 耐磨性

由于减阻内涂覆盖层的工作条件是处在介质的不断摩擦之中,需承受住介质和所含杂质的摩擦损耗,且作为天然气管道来说,正常的清管也会对内壁造成磨损,因此耐磨性是减阻内涂涂料的一项重要指标。

2.4 耐压力变化

管道输送液体或气体介质都要有一定的压力,减阻内覆盖层在这种状况下工作,当管道发生故障或异常泄漏时,因其突发的降压可能造成覆盖星的起泡,为此对减阻内覆盖层要有耐压的性能要求。

2.5 耐热性

耐热性要求是出于两方面的考虑,一是运行过程中因介质与管内壁的摩擦产生的热量造成管壁温度升高,另一点是在管道防腐作业时,当采用“先内后外”工艺时,因为外防腐层施工过程中可能会有250℃的高温,内涂涂料应能承受住这一短时的高温作用。

2.6 化学稳定性和耐蚀性

由于天然气介质可能混有汽油、醇类、润滑油等杂质,其凝聚物都有可能造成内覆盖层的破坏和腐蚀,所以内涂的涂料必须具有化学稳定性和耐蚀性,来抵御这些物质的腐蚀与破坏。

虽然正常的天然气中不肯腐蚀性物质,但在管道施工过程中和运行中仍有腐蚀的可能性,如空气中水汽和介质中的冷凝物等,在这种条件下内涂涂料可起到防止腐蚀的作用。

2.7 覆盖层的光泽度

用于减阻内涂的覆盖层要有一定的光泽度,光泽度反映出覆盖层的光滑程度,表面越光滑,磨阻越小,减阻的效果也就越好。

除上述性能之外还有柔韧性、硬度、耐久性、易涂装等也是内涂涂料应具有的性能。

3.减阻内涂的寿命要求

在本节所要讨论的寿命应是覆盖层的技术指标,之所以在这里讨论是因为覆盖层的寿命与涂料性能有着千丝万缕的联系,好涂料形成的膜层寿命也长,反之,性能差的涂料膜层寿命就短。当然影响覆盖层寿命的因素还有运行条件、施工质量、设计是否正确、使用是否合理等。

3.1 覆盖屋使用寿命的定义

覆盖层的使用寿命(life of coating )可定义为:覆盖层发生起泡和(或)剥离之前所经历的时间。对于减阻内涂,当内覆盖层发生恶化导致输送效率大幅降低之前,都可作为覆盖层的使用寿命来考虑。

3.2 影响寿命的涂料及施工因素

在上节所讲的涂料性能中,许多性能是与覆盖层韵寿命相关的,比如黏结力、耐磨、耐热、耐压、抗渗透等。施工中的表面处理质量、喷涂质量、厚度等因素,也都会直接影响覆盖层使用寿命。

3.3 影响寿命的条件因素

这里要讲的是输迭介质是否含有硫化氢,管道钢表面是否含有超标的盐分。

天然气中含有的硫化氧,尽管浓度很低,也会明显地加速覆盖层损坏。由于减阻内涂多采用环氧树脂、氧化铁红、防腐颜料、聚酰胺固化剂等组成,其中氧化铁红及其它颜料可与硫化氢起反应,形成亚硫酸盐,亚硫酸盐提高了覆盖层对硫化氢的可溶性,并增强硫化氢的渗透性,使覆盖层的附着力降低。

钢管内表面若有盐分,可把覆盖层视作为一种半透膜,在某些运行条件下;介质中的水分便会穿透覆盖层到达钢表面,这些盐分遇水后,便会造成钢的腐蚀,剥离覆盖层导致渗透起泡。当输送介质中古有微量的盐分时,有水分存在,则会渗透到钢表面,造成渗透起泡。

另外,在管道安装前的运输和存放期间,管子受到大气中水汽和氧的作用,也会造成覆盖层的损坏,故做完内涂的管子不宜在空气中存放过长时间。

3.4 影响寿命的运行因素

运行因素中主要的是清管器的机械破坏,虽然在选用涂料时考虑了耐磨,但当清管程序不合理、选用清管器不当时仍会造成内涂漆膜的损坏。

3.5 环氧树脂的热降解

一般的内覆盖层材料,主要包括环氧树脂和胺加成物,或聚酰胺,如果未经改性,只有在施加外覆盖层后才可以涂覆,也就是说只适用于“先外后内”工艺,否则在涂覆外覆盖层时管道的预热致使内覆盖层损坏。这就要求内涂涂料在管道预热温度高达250℃时,解决内覆盖层的抗热解问题。

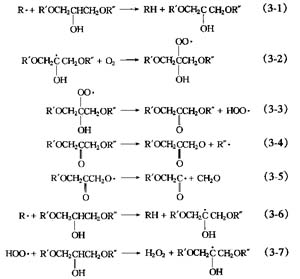

固化环氧树脂的热降解被认为是由自由基链式反应引起的。固化环氧树脂主要的分子结构由R′OCH2CH(OH)CH2OR″表示,在这个结构中,具有活性的氢原子连接到叔碳原于上,这种活泼氢原子很容易被(R′)自由基拉过去,同时产生新的自由基(见式3-1)。这些自由基与氧反应生成了过氧化物自由基(式3-2)。这些过氧化物自由基瞬间分解成酮类,同时产生了过氧化氢自由基(式3-3)。酮化合物中的醚健断裂而形成的自由基再分解成为更小分子量的产物,如甲醛以及通过多级分裂反应形成的其他醛类(式3-4和式3-5)。由这些分解反应产生的自由基团,如R'和HOO'又与固化环氧树脂发生化学反应生成新的自由基(式3-6和式3-7),这些新的自由基又按照式(3-2)和式(3-5)所示的同样方式分解。

由于固化环氧树脂的分解是在自由基的链上进行的,涂料中如果含有能阻止或延缓自由基链上化学反应的某些组分就能够有效地改善耐热性能。

国外文献[3]报道了对胺加成物、聚酰胺、酸酐和硫醇加合物四种不同的环氧树脂进行了耐热性试验,研究加热烘箱内板条在260℃加热30min后,热解温度与涂覆过的实验板条之间的行为特性关系。结果表明,硫醇加合物固化涂料,在四种涂料中保留光泽面是最好的,并保持了很好的弯曲能力和柔韧性。胺加合物与聚酰胺固化涂料保持的光泽面均较差,这是由于它们的热解温度低,而酸酐不论热解温度有多么高,其固化涂料的光泽面保留都很差,其原因尚未明了。

硫醇加合物固化涂层舶韧性也比其它涂料好;当热解温度在245~280℃范围内时其韧性是最好的。其原因可解释为在硫醇加合物固化环氧树脂中硫醇基(—SH)和硫醚(一S—)的稳定效应,阻止了氧化链式反应充当中间体的过氧化物自由基。表3-2所示为硫醇加合物固化涂料在加热前后的性能实验结果与典型的常用内涂料的比较(此处常用涂料被称为参照涂料)。从这些实验结果来看,热解温度为266℃试验涂料6#在所有被检测涂料中是最好的。表3-3和表3-4分射列出了试验涂料6#的组成及基本性质与参照涂料的对比(以下试验涂料6#被称为EPX-8)。EPX-8适用期在4h以上,能满足热稳定性的要求。

化工和危化品事故分析报告

化工和危化品事故分析报告 危险化学品(储存、生产、使用)企业…

危险化学品(储存、生产、使用)企业… 碘危险化学品物质安全告知

碘危险化学品物质安全告知 过氧化氢危险化学品物质安全告知

过氧化氢危险化学品物质安全告知 200#溶剂油危险化学品物质安全告知

200#溶剂油危险化学品物质安全告知 硫化氢危险化学品物质安全告知

硫化氢危险化学品物质安全告知 氧气危险化学品物质安全告知

氧气危险化学品物质安全告知 氮气危险化学品物质安全告知

氮气危险化学品物质安全告知 危险化学品目录(2015版)

危险化学品目录(2015版) 危险化学品分类及其危险特性

危险化学品分类及其危险特性 对制度落实不到位的原因调查及解决办…

对制度落实不到位的原因调查及解决办… 职工安全生产的权利和义务

职工安全生产的权利和义务 危险化学品的储存

危险化学品的储存 有限空间作业安全知识

有限空间作业安全知识 柴油罐的存放

柴油罐的存放 加油站安全知识手册

加油站安全知识手册