1. 目的:

为使公司清仓有一系统规范,避免由于清仓作业失控而导致产线混用。

2. 适用范围:

适用工厂试产及量产之所有原物料、半成品、成品之清仓作业。

3. 定义:

无

4. 职责:

4.1品保部:

4.1.1 清仓单之发出。

4.1.2 清仓效果之确认。

4.2责任部门

4.2.1 清仓单之发出。

4.2.2 清仓动作之执行。

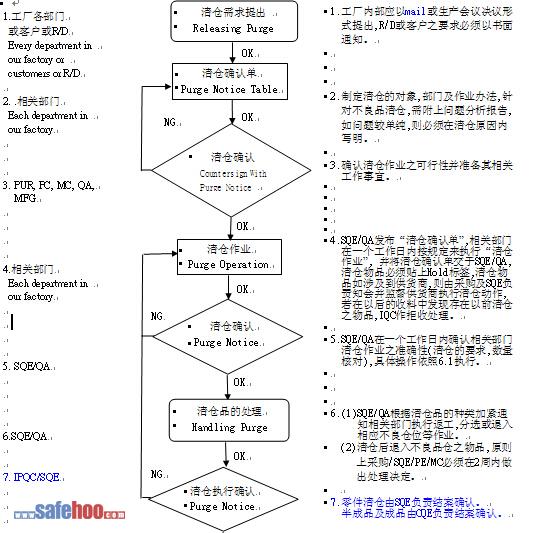

5.流程图

责任单位 流程 说明

Responsibility Flow chart Explication

3. 说明:

6.1 清仓需求之提出

6.1.1当材料经检验判定合格入库后,在生产过程中出现品质异常时,经分析确认为材料异常或存在潜在品质隐患时,此部分由SQE单位发出清仓确认单,将异常材料从良品仓、线边仓、生产线或维修区退入不良品仓或隔离以等候处理。

6.1.2在量产后如材料属ECN版本变更之问题(立即导入),由MC单位将异常材料从良品仓、维修区汇集后再退入不良品仓;再由业务向客户端进行索赔作业。

6.1.3 当于试产阶段出现的材料因设计变更而造成旧有材料无法使用时,此部分由PE部门发出清仓确认单,由MC单位执行将异常材料从产线领出并进行后续处置决定。

6.1.4当成品(含客户抱怨部分)出现异常或存在潜在品质隐患时,由QA部门发出清仓确认单;将异常材料,半成品或成品从良品仓、线边仓、生产线或维修区退入不良品仓或隔离,标示。

6.1.5各责任部门在发出清仓确认单需详细说明清仓原因、范围及对策,以利问题之处置。

6.2 清仓流程说明

6.2.1 责任部门开出清仓确认单后,经责任部门主管核准后,需会签采购、生物管、品保及制造部门,方可执行清仓动作。

6.2.2 各清仓范围所属主管在接获清仓确认单后,需配合责任部门执行清仓作业,并将清仓结果记录于清仓确认单以利追踪。

6.2.3 品保部门需对清仓完成之效果进行确认,以确保其清仓之有效性。

6.2.4 所有清仓之物品必须在提出清仓后第一时间内贴上“HOLD”标签,以利区分。

6.2.5 PE/SQE/CQE需对清仓后之物品进行对策拟定及执行。

6.2.6 针对所有清仓之物品QA必须追踪并主导此问题之最终结果及处置方式。

6.2.7 所有清仓动作必须在8小时内完成,避免造成误用之可能;

6.3清仓确认单之编号原则:

6.3.1 填写<<清仓申请单>>均需经SQE或CQE编号。

6.3.2 均以年(如,05)、月(如,08)、与三码流水号(如,001)之方式编写。

6.4结案后CQE归档备查。

7. 参考文件:

无

8. 使用表单:

8.1 清仓确认单

中学内部安全保卫方案

中学内部安全保卫方案 《工贸企业有限空间作业安全规定》解读

《工贸企业有限空间作业安全规定》解读 严重静电污染环境中的婴儿与儿童的静…

严重静电污染环境中的婴儿与儿童的静… 服务器安全保护的具体措施

服务器安全保护的具体措施 食物中毒类危险源控制方案

食物中毒类危险源控制方案 电子商务的安全建设

电子商务的安全建设 高温来袭,这份安全生产说明书请收好!

高温来袭,这份安全生产说明书请收好! 泗河采砂整治措施及对策

泗河采砂整治措施及对策 浅谈食品安全的重要性

浅谈食品安全的重要性 我国安全生产的基本方针是什么?

我国安全生产的基本方针是什么? 生产车间安全常识

生产车间安全常识 车间内安全通道的宽度是多少?

车间内安全通道的宽度是多少? 食品安全突发事件应急处置方案

食品安全突发事件应急处置方案 食堂安全隐患及防范措施

食堂安全隐患及防范措施 冬季安全生产注意事项

冬季安全生产注意事项 城市污水处理厂的安全生产

城市污水处理厂的安全生产