作为某厂电极制备生产线的主体设备,7000吨油压机主要是用来制备一次电极,且生产效率高低对该厂生产任务产生直接的影响。鉴于常规思路中利用主缸加压的改造所具有的不便,本文通过分析7000吨油压机液压系统及设备主体,提出一种在加压过程中通过充液阀对主缸进行液压油补充的方法,达到提高油压机压制电极速率的效果,从而在很大程度上降低了改造的难度及风险。

以生产钛及钛合金铸锭为主的某厂为例,其电极制备生产线的主体设备为7000吨油压机,伴随生产任务的逐年递增,该厂对电极制备生产线的要求也相应增加,然而当前该厂熔炼能力为每月1400吨,但两台电极制备油压机的能力却只能达到每月1100吨,因而无法满足生产的需求。这就需要对7000吨油压机的液压系统进行改造,通过充液阀对主缸进行液压油补充的方法,加快油压机压制电极速率,使得电极制备生产效率得到有效提高

分析当前7000吨油压机设备的运行状况

该厂7000t油压机压制电极块的过程及用时如表1所示。

| 压制电极块过程 | 主缸提升 | 料仓进料及捆绑 | 主缸下降 | 挤出 | 回程 | 电极顶出 | 总计 | |

| 用时 | 15s | 40s | 10s | 150s | 60s | 15s | 15s | 5min5s |

表1 7000t油压机压制电极块的过程及用时

由表1可知,用时最长为主缸加压及电极块挤出,两者几乎在整个电极块压制过程中占有一半工时,所以要想提高电极块压制速率,减少电极块压制时间,就应当想办法令主缸加压及电极块挤出速度得到进一步提高。其中,该油压机的主泵为一对意大利产萨姆HIV160恒功率(功率为75kW)变量轴塞泵。当压力为零时,其流量为230L/min;压力为30Mpa时,流量为100L/min。而该油压机的主缸直径为1750mm,侧面积为240dm2。经计算得知,其开始加压速率为3.2mm/s,结束加压速率为1.3mm/s,平均速率为2.3mm/s。并且在加压过程中,7000t油压机两台主泵并非是同时加压,而是一台主泵间歇加压,另台主泵一直加压,因此加压速度实际要比2.3mm/s低。而在电极块挤压时,提供动力的只有一台主泵,另外一台则不参与该过程。

7000吨油压机液压系统改造方案

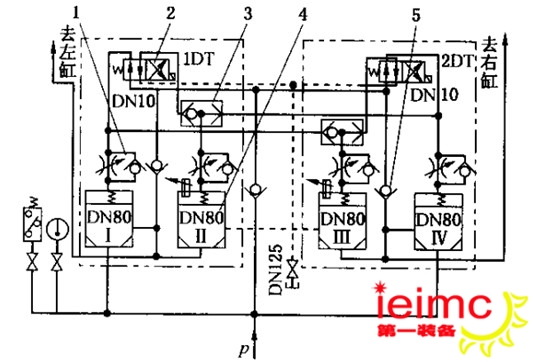

在保持电磁阀1DT、2DT均断电的情况下,保持四个插装阀全部关闭,则压机不动。控制系统的四个通径为80mm的插装阀均是由通径为10mm的电磁换向伐来进行控制,理论流量控制在450-1800L/min左右。而提高压制速度理论上可以通过提高流量来实现。利用改变该油压机加压方式,或者控制电极块挤出系统流量的手段,使得压制电极块时间得到有效减少,从而达到提高电极块压制效率的目的。这种油压机液压系统原理如图1所示。由该厂生产现场情况可知,为尽可能地避免改变其原有液压系统,因而为了在加压和挤压时将压力油提供给主缸,从而有效提升其压制电极块的效率,这里考虑将一台主泵系统以及相配套的液压阀、 管路等添加入该7000t的油压机中,该系统原理与原来的主泵系统基本一致。

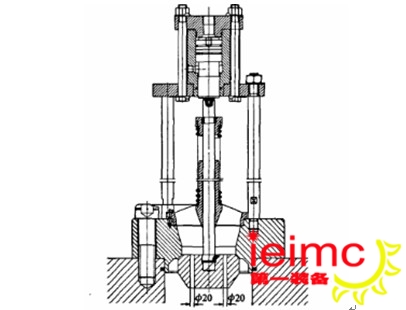

在性能参数方面,添加的主泵与原来的两台基本一致,且该部分的电液换向阀工作时间与原系统的相同,从而能使得其工作效率得到进一步提高。当加压结束时,电磁换向阀1DT、2DT主要目的是将单向阀与电液换向阀之间的压力卸除。为实现改造的目的,添加的液压泵所提供的压力油需要通过主缸,只是由于当前主缸口密封,想要改动很不方便。因而可以让添加的回路先汇集到上油箱,接着利用充液阀,将压力油冲入到主缸内,共同实现对系统的加压。而作为控制主缸油路与上油箱开断的充液阀,其在电极块挤出过程及加压时保持闭合,即利用拉杆头部与阀芯的连接保持充液阀的闭合。充液阀的闭合主要目的是预防系统发生卸压而不能进行正常工作的现象。

1-单向节流阀;2-电磁换向阀;3-梭阀;4-插装阀;5-单向阀

图1 原油压机液压系统原理图

图2 改进后的充液阀结构

改进后7000t油压机液压系统的性能校核

因为在工作时,充液阀的阀芯需要持续的开启和关闭,因而需要利用软管来连接邮箱与充液阀,以对原液压系统的正常工作造成影响。考虑到新增液压泵的性能一原液压泵相同,因而在加压与挤压过程中,7000t油压机压制电极块的速率显著提高,经检测得到,压力为零及30Mpa时,系统的流量分别为230L/min及100L/min,主缸面积为24000mm2,计算得到开始和结束时的加压速率分别为4.8mm/s、2.1mm/s,平均速率为3.45mm/s。由此可见,与原系统相比,其加压流量提高至50%、挤压速率几乎提高至原来的一倍,而加压时间则相应减少至原来的0.4-0.5,时间仅需80s左右。挤压时间则减少到30s,原先需要330s的总体压制时间,改进后只需230s,并且整体系统运行平稳,很好地实现了预期目标。

结束语:经过上述的技术改造,7000t油压机液压系统保留了性能较好并且仍然能够使用的液压泵及泵头阀等部件,同时还使得液压控制系统存在的主要技术缺陷得到有效解决,一方面在有效保证油压机液压系统稳定的同时,还拓宽了该压机的应用范围;另一方面又使得系统的可靠性及换向灵活性得到进一步增加,有效提高该压机的工作性能。同时,将液压控制元件在一个集成块上安装,还是得维修和调节变得更为方便。

金属装卸软管使用和检查检测管理制度

金属装卸软管使用和检查检测管理制度 公司试生产(使用)期间是否发生事故…

公司试生产(使用)期间是否发生事故… 建设项目职业卫生“三同时”工作流程图

建设项目职业卫生“三同时”工作流程图 设备检修安全作业规程

设备检修安全作业规程 安全阀的设计和制造

安全阀的设计和制造 磨床机械安全设计

磨床机械安全设计 蓄电池机车充电工岗位作业书

蓄电池机车充电工岗位作业书 背板工岗位安全行为规范

背板工岗位安全行为规范 安全生产方针目标管理及主要措施

安全生产方针目标管理及主要措施 高频电刀的操作流程和注意事项

高频电刀的操作流程和注意事项 安全生产注意事项有哪些

安全生产注意事项有哪些 车间安全隐患排查总结

车间安全隐患排查总结 车间5S管理和执行标准

车间5S管理和执行标准 安全生产知识及设备操作注意事项

安全生产知识及设备操作注意事项 生产车间安全常识

生产车间安全常识 砂轮机使用注意事项

砂轮机使用注意事项