一、有法可依:

收集历史信息、客诉信息、体系审核信息、食品安全自查信息、不断总结完善各车间关于异物防范方面的操作规范,预防为主,防治结合。不断培训宣导,必要时在关键工段粘贴警示信息,强化防控意识。

各岗位异物控制规范

(一)异物类型:

木屑、纸片、胶片、线头、纤维、虫子(飞虫:蚊蝇蛾蜢等;爬虫:蚂蚁蜘蛛蟑螂等)、老鼠、设备零部件、头发、员工私人物品、饰品等。

(二)内容:

1、筛面工序:

1.1、筛面工对领入车间的所有面粉的外部进行除尘后方可进入筛面间过筛,面粉使用30目筛子过筛。

1.2、进入筛面间的面粉不允许放置地面,必须全部放置到胶卡板上面,拆解的封口绳和标签统一放置到指定地方。

1.3、开始工作前先检查筛面机出料口的磁铁是否有缺失,如有缺失立即通知维修人员进行安装后方可开始工作。

1.4、筛过后的面粉按照使用重量进行称重后放置到胶垫板上面送到杀菌间进行杀菌备用。

1.5、工作完毕后,及时清理磁铁上的附着物。

2、筛糖工序

2.1、领料工对物流配送的物料进行检查,有破损和脏污的不得接受,退回仓库处理。

2.2、领料工对接收的白糖外袋进行除尘后进入粉糖间过筛,白糖使用20目过筛。

2.3、开始工作前先检查筛面机出料口的磁铁是否有缺失,如有缺失立即通知维修人员进行安装后方可开始工作。

2.4、开始工作时白糖袋不允许直接放置到地面上,拆解的封口绳统一放置到指定地方。

2.5、粉碎后的白糖扎口放置到胶垫板上面送到物料杀菌间备用。

2.6、工作完毕后,及时清理磁铁上的附着物。

3、搅拌烘烤工序

3.1、本工序对设备的零部件进行点检,紧固,避免有松动掉落的螺丝掉进产品内。

3.2、搅拌锅、暂存缸、打发机表面的螺丝每天进行紧固,电机上面的螺丝等每周进行紧固一次。

3.3、车间设备四周不允许放置工器具和零部件。设备故障时需开设备报修单,对于更换的零部件需要核对数量并有维修工和操作工共同签字确认。

3.4、注浆槽上面的螺丝每班进行检查紧固。

4、冷却、涂布机包工序

4.1、该工序内的电机上面的螺丝等每周进行点检紧固一次。

4.2、果酱机上面的螺丝等每班进行紧固一次。

4.3、涂布浆池和钢网上面的零部件每班进行检查紧固。

4.4、理料架和包装机上面的螺丝每班进行点检紧固一次。

4.5、以上设备故障需更换零部件时,对于更换下来的零部件需要核对数量并有维修工和操作工共同签字确认。

5、包装工序

5.1、机包产品需经过金检机流入手包。

5.2、手包员工对通过金检机的产品进行包装,如金检机出现异常声响时,需对该时间段包装的产品进行隔离,逐件确认。

5.3、通知维修人员排查原因。如设备异常,停机维修,如产品异常反馈前道停产进行排查。

6、其它注意事项

6.1各车间入口风幕机正常开启且运行正常,纱窗、皮帘、灭蝇灯等设施完好。下水道班后用二氧化氯消毒水冲刷消毒。

6.2所有使用物料拆袋线头及夹缝式合格证纸片集中放置在固定的容器内。

6.3停产时用塑料袋对机台出口进行密封。

6.4人员进车间前更换工作服并相互检查工装表面确认无头发及其他异物粘附,然后方可通过洗手消毒经风淋后进入车间。

6.5车间锐器、扎绳、纸、笔、字粒、小零部件、维修工具等物品做好定位、进行编号识别,及时点检,出现异常(遗失、残缺、损毁)及时报告。

6.6所有裸露的原料、半成品、成品做好应有的防护,避免异物进入。

6.7所有人员严格落实着装及防护要求,禁止携带与工作无关的物品进入车间。禁止在车间现场就餐、饮水、吃零食、抽烟等。

(三)支持性记录:

《异物清理表》《设备点检表》《手包操作工序记录》。

二、事前防范:

原则:预防为主,防治结合。

首先尽可能防范异物隐患进入车间。如做好封闭,避免飞虫、爬虫、老鼠、小鸟进入车间。人员禁止携带与工作无关的物品进入车间。人员着装规范避免毛发脱落。禁止在车间进食等。

原辅料尽可能经过“脱包”“过筛”(需要依据物料特性选择使用合适目数的筛网)、“过磁选”(注意使用高强钕磁,并经常验证其磁力强度)等除杂手段避免原辅料带入杂质。

车间内尽可能避免使用易碎、易折、易脱落、易磨损的工器具等。

尽可能把一些杂质隐患排除到车间之外。

三、事中事后把关验证:

毕竟要生产,一定还是要有必要的人流、物流进入车间。同样不可能完全将异物拒之门外,总会有一些隐患点存在于车间。所以过程的控制,及事后的验证同样重要。

1、最传统的方法就是人为监控与挑拣,比如生产前、过程中、生产后对设备、工器具进行点检验证,排查设备零部件、附属物、小工具、小计量设施(卡尺、测厚仪等)、记录的(笔、报表)有没有脱落、遗失、破损的情形发生,初步对风险有个判断评估。

2、存在风险的小物件、利器做好编号。登记管理、专人负责,能固定的尽量用锁链固定住。

3、安排专人对半成品、成品进行挑拣、灯检。评估产品的异物风险和质量状况。部分存在铁质异物风险的工段也可以安装磁铁进吸附。

以上这些传统方法简单易行,方便实施,但缺点同样突出:人是很不稳定的因素,受思想波动、心理生理状态及经验状况影响,个体之间差异较大。难以保证始终如一的效果。另外人眼毕竟只能查看表面,产品内部异物难以发现,存在很大局限性。所以还是要积极引入高科技的手段,补充完善人工操作的缺陷。

4、必要时可选购适合自己工厂的磁选机、色选机、风选机、金属检测仪、X光机等设备进行异物的挑拣和测试验证。通过人与机器的互补结合,可以大大提升挑拣效率和精度,减少“漏网”的可能性。

总之,根据各自车间和所生产产品的特性,选择适合自己的控制方案或方案组合,最终达到避免异物、避免混有异物的产品流入市场。

四、案例分享:

1、事件描述:

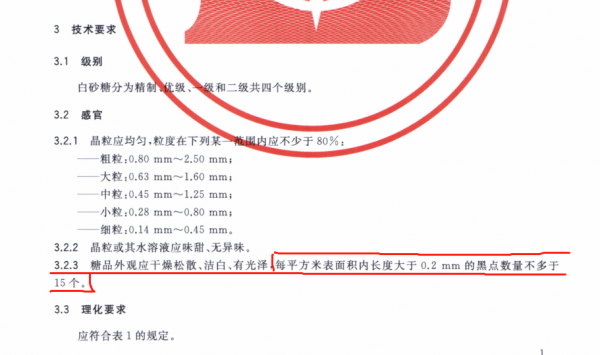

我司果冻产品内偶尔会有黑星黑点的问题出现。车间虽安排有专人感官检验进行挑拣,但仍难免会有漏网。查找问题源头,还真不是“外来”异物,查看果冻原料白砂糖国家标准GBT317-2018《白砂糖》,可发现其感官项目要求中第3.2.3条款明确说明“每平方米表面积内长度大于0.2mm的黑点数量不多于15个”(见下图原文截图)。换言之:白砂糖是明确允许存在少量黑星黑点的,进而作为果冻生产的主要原料“带入”到果冻产品中。然而随着公众监督的广泛参与和人们质量意识的提高,食品中原来所隐藏的“小问题”逐步成为了不可接受的大问题,消费者越来越无法接受这些瑕疵黑点了。一律视作异物进行投诉,那么生产如何彻底避免这样的黑星黑点出现甚至流入市场呢?

2、解决过程:

针对上述问题,“解铃还须系铃人”,既然是原料白糖的问题,首先还是要从原料入手,要求供方对黑星黑点进行加严控制,不允许出现明显可见黑点,供方虽经过多方努力,但结果仍不够理想,效果时好时坏无法稳定提供能够满足要求的白砂糖。后经多次沟通,供方建议公司使用碳化糖,(碳化糖是主要供药品使用的原料,因工艺与设备与硫化糖完全不同,所制得的成品糖的纯度更高,色值更低,含硫少,能久贮不致变色。)经公司引进试用后,效果确实有了一定程度的改善。但经过一段时间的使用发现碳化糖也不能从根本上彻底杜绝黑星黑点,仍会有少量存在,也就是“二八原则”,剩余的最难以解决的20%问题。

原料供方已努力到极限,继续加压已无作用。产品要继续做,还是需要自身努力解决。

车间原本果冻料液就是需要经过120目滤网过滤之后才可以罐装的。现在为了过滤出更小的黑星黑点,就不得不使用更加细密的滤网,而同时因为果冻料液是加有胶体的,状态相比水而言是较为粘稠状的,难以通过更加细密的滤网。经沟通尽量提升过滤温度使其稍有缓解,但毕竟仍有极限,将原有滤网提升到150目后,即使高温加压过滤,仍较为困难,甚至导致经常“爆袋”(车间术语,指过滤袋被高压料液涨破、冲破),想再进一步,已无可能。

办法总比困难多,遇到上述困境后,大家头脑风暴,群策群力,终于从两个方面方找到了突破口:一方面,提升过滤袋的规格长度尺寸,从而增加过滤面积,减少阻力导致的压力升高,缓解爆袋风险。另一方面,既然黑星黑点来源于白砂糖,那就增加溶糖罐,将溶糖工序独立出来,进而将过滤工序前移,对糖液单独进行过滤,因此时胶体尚未加入,糖液粘稠度明显低于果冻料液,过滤起来就相对轻松许多,即使将过滤网提升到180目,仍可正常过滤,未出现爆袋现象。至此,经过各方共同努力,多措并举,终于将黑星黑点降低到了极低的水平,令人头疼的问题基本解决。

综述

遇到难题,一定要充满信心,充分调动各方积极性,通力合作,共同攻关。利用恰当的质量工具,寻找可行的改善方案,办法总比困难多。只要采取的措施或措施组合适宜。总是能够柳暗花明,使问题得到解决或改善,直至风险降低到可接受水平。

食品企业异物问题需要防治结合

食品企业异物问题需要防治结合 浅谈餐饮服务食品留样

浅谈餐饮服务食品留样 食品加工现场个人卫生及管理注意事项

食品加工现场个人卫生及管理注意事项 食品防护评估及防护计划作业指导书

食品防护评估及防护计划作业指导书 异物控制是食品安全的一个永恒话题

异物控制是食品安全的一个永恒话题 生产过程质量管理三步曲

生产过程质量管理三步曲 食品工厂常见虫鼠害控制对策

食品工厂常见虫鼠害控制对策 物料的收、发、退如何做好管理

物料的收、发、退如何做好管理