1 主题内容与适用范围

本标准规定了隔爆型电机型式和分类、技术要求、检验规则以及标志的要求。

本标准适用于各种用途的隔爆型电机。各种用途的隔爆型电机如有本标准未规定的附加要求时,应在该种电机的标准中作补充规定。

某些用途的隔爆型电机,如对本标准的条款有特殊要求时,应在该种电机的标准中作特殊规定。

本标准未作规定者应符合GB3836.2和GB755的规定。

2 引用标准

GB3836.1 爆炸性气体环境用防爆电气设备 通用要求

GB3836.2 爆炸性气体环境用防爆电气设备 隔爆型电气设备“d”

GB3836.3 爆炸性气体环境用防爆电气设备 增安型电气设备“e”

GB755—87 旋转电机基本技术要求

GB4942.1—85 电机外壳防护分级

GB531—83 橡胶邵尔式A型硬度试验方法

GB1410—89 固体电工绝缘材料绝缘电阻体积电阻系数和表面电阻系数的试验方法

GB2423.4—81、电工电子产品基本环境试验规程 试验Db:交变湿热试验方法

GB12351—90 热带型旋转电机环境技术要求

GB11020—89 测定固体电气绝缘材料暴露在引燃源后燃烧性能的试验方法

GB2900.25—82 电工名词术语 电机

GB2900.35—83 电工名词术语 爆炸性环境用防爆电气设备

3 型式和分类

3.1 隔爆型电机类别、级别及温度组别

3.1.1 隔爆电机分为Ⅰ类和Ⅱ类

a.Ⅰ类:煤矿用电机;

b.Ⅱ类:工厂用电机。

3.1.2 隔爆型电机的级别,对Ⅱ类隔爆型电机按其适用于爆炸气体混合物最大试验安全间隙分为A、B、C三级。

3.1.3 隔爆型电机的温度组别是根据电机允许最高表面温度而分组的。

a.Ⅰ类电机表面可能堆积粉尘时,允许最高表面温度为150℃;不会堆积或采取措施可防止堆积粉尘时,则允许最高表面温度为450℃。

b.Ⅱ类电机按其最高表面温度分为T1~T6六组,其各组允许最高表面温度见表1。

表1

|

温度组别 |

允许最高表面温度,℃ |

|

T1 T2 T3 T4 T5 T6 |

450 300 200 135 100 85 |

3.2 外壳防护等级(见GB4942.1)

3.2.1 电动机主体外壳防护等级不低于IP44,接线盒不低于IP54。

3.2.2 外扇冷电动机,通风孔的防护等级进风端不低于IP20,出风端不低于IP10。

3.2.3 扇风机进风端防护等级不低于IP10。

3.2.4 立式电机须能防止外物垂直落入通风孔内。

4 环境条件

除非用户另有要求,电机应按下列海拔、环境温度和相对湿度设计。

4.1 海拔不超过1000m。

4.2 环境空气温度,最低-20℃,最高随季节变化不超过40℃,煤矿不超过35℃。

如电机指定在海拔超过1000m或环境空气最高温度高于或低于40℃的条件下使用时,应按GB755的规定。

4.3 环境空气相对湿度,最湿月月平均最高相对湿度为90%,同时该月月平均最低温度不高于25℃;煤矿最高相对湿度不超过95%(当温度为25℃)。

4.4 具有爆炸气体混合物。

5 外壳材质及强度要求

5.1 Ⅰ类采掘工作面用电机的机座须采用铸钢或钢板外,其余零件可采用HT250灰铸铁制成,非采掘工作面的电机的机座及其地零件均可用HT250灰铸铁制成。

5.2 Ⅱ类电机的外壳可用HT200灰铸铁或抗拉强度不低于120MPa,含镁量不大于6%(重量比)的轻合金制成。

5.3 容积不大于2000cm2的外壳,可采用阻燃塑料制成,但不允许直接在塑料外壳上制作紧固用螺纹(出线口除外)。并须能承受按GB11020中规定火焰垂直试法(EV法)进行燃烧试验。试验结果须不低于FV1级的要求。

5.4 电机的外壳须能承受1.5倍参考压力(见附录A)试验,但不得小于0.35MPa。主空腔与接线盒、集电环空腔等形成小孔联通时,应增大联通孔的面积,以免压力重叠。

5.5 构成电机外壳的零部件,精加工后须进行水压试验,保持1min。试验结果以不连续滴水(每间隔大于10s滴水1滴即视为不连续滴水)为合格,当未进行参考压力测定时,其试验压力为:

a.Ⅰ类、ⅡA、ⅡB电机 1MPa;

b.ⅡC电机 1.5MPa。

5.6 电动机的下列外壳或外壳部件须进行冲击试验:

a.透明件;

b.轻合金外壳;

c.铸铁;

d.其他金属制成的外壳,其厚度不大于下列者

Ⅰ类:3mm;

Ⅱ类:1mm;

e.风扇保护罩及其他保护罩等。

6 隔爆接合面结构参数

6.1 平面、止口、圆筒隔爆结构

6.1.1 Ⅰ类、ⅡA、ⅡB电机

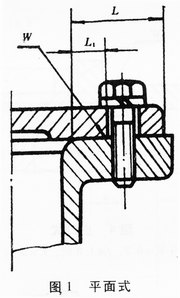

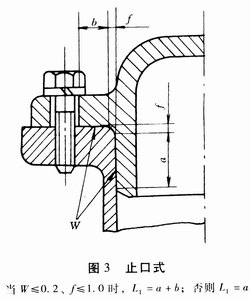

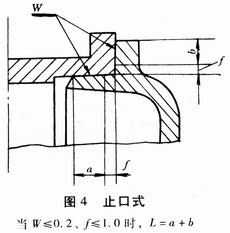

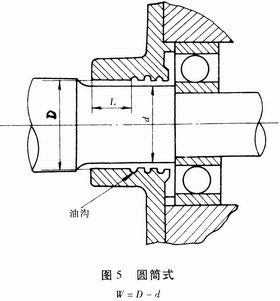

静止部分隔爆接合面(见图1—图4)以及隔爆绝缘套管部分隔爆接合面的最大间隙或直径差W和隔爆接合面的最小有效长度L、螺栓通孔边缘至隔爆接合面边缘的最小有效长度L1(见图1~图3),转轴与轴孔隔爆接合面最大直径差W和最小有效长度L(见图5)须符合表2—表4的规定。

表2 Ⅰ类隔爆接合面结构参数 mm

|

接合面型式 |

L |

L1 |

W | |

|

外壳净容积V cm3 | ||||

|

V≤100 |

V>100 | |||

|

平面、止门或圆筒结构 |

6.0 12.5 25.0 40.0 |

6.0 8.0 9.0 15.0 |

0.30 0.40 0.50 - |

- 0.40 0.50 0.60 |

|

带有滚动轴承的圆筒结构 |

6.0 12.5 25.0 40.0 |

- - - - |

0.40 0.50 0.60 - |

0.40 0.50 0.60 0.80 |

|

带有滑动轴承的圆筒结构 |

6 12.5 25 40 |

- - - - |

0.30 0.40 0.50 0.60 |

- 0.40 0.50 0.60 |

注:带有滑动轴承的圆筒结构仅适用于潜水电泵电机。

表3 ⅡA隔爆接合面结构参数 mm

|

接合面型式 |

L |

L1 |

W | ||

|

外壳净容积V cm3 | |||||

|

V≤100 |

100 |

V>2000 | |||

|

平面、止门或圆筒结构 |

6 12.5 25.0 40.0 |

6 8.0 9.0 15.0 |

0.30 0.30 0.40 - |

- 0.30 0.40 0.50 |

- 0.20 0.40 0.50 |

|

带有滚动轴承的圆筒结构 |

6.0 12.5 25.0 40.0 |

- - - - |

0.45 0.50 0.60 0.75 |

- 0.45 0.60 0.75 |

- 0.30 0.60 0.75 |

|

带有滑动轴承的圆筒结构 |

6 12.5 25.0 40.0 |

- - - - |

0.30 0.35 0.40 0.50 |

- 0.30 0.40 0.50 |

- 0.20 0.40 0.50 |

表4 ⅡB隔爆接合面结构参数 mm

|

接合面型式 |

L |

L1 |

W | ||

|

外壳净容积V cm3 | |||||

|

V≤100 |

100 |

V>2000 | |||

|

平面、止门或圆筒结构 |

6.0 12.5 25.0 40.0 |

6.0 8.0 9.0 15.0 |

0.20 0.20 0.20 - |

- 0.20 0.20 0.25 |

- 0.15 0.20 0.25 |

|

带有滚动轴承的圆筒结构 |

6.0 12.5 25.0 40.0 |

- - - - |

0.30 0.40 0.45 0.60 |

- 0.30 0.40 0.45 |

- 0.20 0.30 0.40 |

|

带有滑动轴承的圆筒结构 |

6.0 12.5 25.0 40.0 |

- - - - |

0.20 0.25 0.30 0.40 |

- 0.20 0.25 0.30 |

- 0.15 0.20 0.25 |

6.1.2 ⅡC电机

6.1.2.1 ⅡC电机不应采用爆炸时间隙趋向增大的平面隔爆接合面。但对用于不包括乙炔场所且外壳净容积不大于100cm2者除外。

6.1.2.2 ⅡC(不包括乙炔)电机静止部分隔爆接合面的最大间隙或直径差W;隔爆接合面最小有效长度L;螺栓通孔边缘至隔爆接合面边缘的最小有效长度L1;转轴与轴孔隔爆接合面最大直径差W和最小有效长度L,须符合表5的规定。

表5 ⅡC(不包括乙炔) 隔爆接合面结构参数 mm

|

接合面型式 |

L |

L1 |

W | ||

|

外壳净容积V cm3 | |||||

|

V≤100 |

100 |

V>2000 | |||

|

平面、止门或圆筒结构 |

6.0 12.5 25.0 |

6.0 8.0 9.0 |

0.10 0.15 0.15 |

- 0.10 0.10 |

- - 0.10 |

|

滚动轴承 |

6.0 12.5 25.0 |

- - - |

0.15 0.20 0.25 |

- 0.15 0.20 |

- - 0.20 |

注:1)对止口结构,平面部分长度不小于6mm,圆筒部分长度不小于表中L的一半。

2)转动部分应考虑可能磨擦而镶黄铜衬套。

6.1.2.3 ⅡC电机,用于乙炔环境时,安全系数不小于1.5的条件下,结构参数可通过试验确定。

6.1.3 轴和孔的隔爆接合面

6.1.3.1 电机转轴和轴孔的隔爆接合面,在正常工作状态下不应产生磨擦,其结构可为下列形式之一。

a.圆筒隔爆接合面;

b.曲路隔爆接合面。

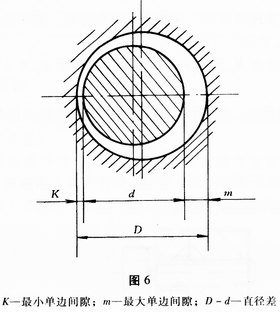

6.1.3.2 采用圆筒隔爆接合面时,转轴与轴孔配合的最小单边气隙K(见图6)须不小于表6的规定。

表6 mm

|

隔爆类别 |

K |

|

Ⅰ、ⅡA、ⅡB |

>0.075 |

|

ⅡC |

>0.05 |

6.1.3.3 滚动轴承结构,轴与孔的最大单边间隙m(见图6)须不大于表2~表5规定的W值的三分之二。

6.1.3.4 采用曲路隔爆接合面,如能承受50次隔爆性能试验,其结构参数可不符合表2~表5的规定。

6.1.3.5 滑动轴承结构,隔爆接合面之一须采用无火花材料(如黄铜)镶嵌。ⅡC电机不应采用滑动轴承。

6.2 螺纹隔爆结构

6.2.1 螺纹精度须不低于6H或6g,螺距须不小于0.7mm。

6.2.2 螺纹的最小啮合扣数、最小拧入深度,须符合表7的规定。

表7

|

外壳净容积V cm2 |

最小拧入深度 mm |

最少啮合扣数 | |

|

Ⅰ、ⅡA、ⅡB |

ⅡC | ||

|

V≤100 |

5.0 |

6 |

1) |

|

100 |

9.0 | ||

|

V>2000 |

12.5 | ||

注:1)试验安全扣数的2倍,但不少于6扣。

6.2.3 螺纹结构须有防止自行松脱的措施。

6.3 其他隔爆接合面结构

允许采用其他型式的隔爆接合面结构(见附录B),但结构参数与安全性能须经试验确定。

6.4 维修余量和粗糙度

6.4.1 1类电机,由于修理的需要,在设计隔爆部件时,应将平面隔爆接合面的法兰厚度增加15%,但最少增加1.0mm。

6.4.2 隔爆接合面的粗糙度Ra为6.3μm。但轴的粗糙度Ra为3.2μm。

6.5 防锈措施

隔爆接合面须有防锈措施,如电镀、磷化、涂204—1防锈油等,但不准涂油漆。

7 衬垫与观察窗

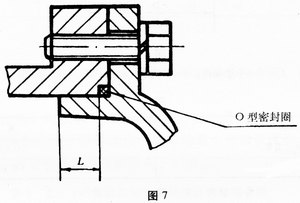

7.1 在维修中需要打开的外壳部件上,采用衬垫作为密封措施时,则衬垫不能作为隔爆部件,即在衬垫之外仍应有符合规定的隔爆接合面(如图7)。

7.2 观察窗透明件采用玻璃或其他抗机械、热、化学等作用的材料制成,并能承受规定的冲击试验。

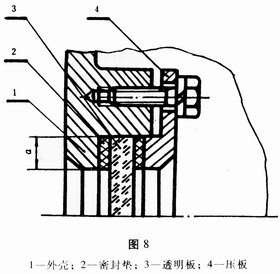

7.3 观察窗透明件采用衬垫螺栓固定时,衬垫可采用具有耐热老化性能的橡胶材料制造,其厚度须不小于2mm,嵌入部分宽度。(见图8)须不小于表8的规定。

表8

|

外壳净容积 cm3 |

a mm |

|

≤100 |

6 |

|

>100 |

10 |

8 外壳的紧固及紧固件

8.1 紧固用的螺栓和螺母须加有防松装置,同时螺栓和不透孔螺纹紧固后,还须留有大于2倍防松垫圈厚度的螺纹余量。

8.2 紧固用的螺孔不得穿通外壳壁,螺孔周围及底部的厚度须不小于螺栓直径的三分之一,且不小于3.0mm。

8.3 工艺用透孔或结构上必须穿透外壳的螺孔,其配合应采用圆筒隔爆结构或螺纹隔爆结构。外露的端头须永久性固定,也可将其埋在护圈内。

8.4 结构上如有特殊要求时,采用特殊紧固件,如护圈式或沉孔式,但必须符合下列要求:

a.螺栓头或螺母设在护圈内,使用专用工具才能打开。

b.紧固以后螺栓头或螺母的上平面不得高出护圈。

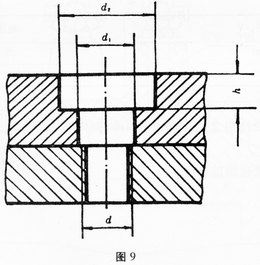

c.螺栓通孔直径d1,护圈直径d2,护圈高度h(见图9)应符合表9的规定。

d.护圈可设开口,开口的圆心张角不大于120°。

e.Ⅰ类电机不宜使用内六角螺栓。

表9 mm

|

螺纹规格 d |

通孔直径 d1 |

护圈高度 h |

护圈直径d(适用于六角头) |

护圈直径d(适用于内六角头) | ||

|

最大 |

最小 |

最大 |

最小 | |||

|

M4 |

4.5 |

4 |

- |

- |

9 |

8 |

|

M5 |

5.5 |

5 |

19 |

17 |

11 |

10 |

|

M6 |

6.6 |

6 |

20 |

18 |

12 |

11 |

|

M8 |

9 |

8 |

25 |

22 |

16 |

15 |

|

M10 |

11 |

10 |

30 |

27 |

20 |

18 |

|

M12 |

14 |

12 |

35 |

31 |

22 |

20 |

|

M16 |

18 |

16 |

44 |

40 |

28 |

26 |

|

M20 |

22 |

20 |

50 |

46 |

35 |

33 |

|

M24 |

26 |

24 |

61 |

57 |

42 |

40 |

8.5 紧固件应经电镀等防锈处理或采用不锈钢材料制造。

9 联锁和警告标志

正常运行时产生火花或电弧的电机,须设联锁装置,保证电源接通时壳盖不能打开;壳盖打开后电源不能接通。采用螺栓紧固的壳盖允许用警告牌代替,警告牌须标有“断电源后开盖”的字样。

10 电机的耐潮及耐轻腐蚀性能

电机具有耐潮及耐轻腐蚀性能,须按GB2423.4 40℃交变湿热方法进行经12周期试验后,应满足下列要求。

a.电机绕组之间和绕组对地的绝缘电阻应不小于表10的规定。

表10

|

额定电压,V |

绝缘电阻,MΩ |

|

≥3000 |

0.002U |

|

<3000 |

0.003U |

注:U为电机额定电压。

b.电机绕组对机壳及绕组之间应能承受1min 85%的标准试验电压的耐电压试验而不发生击穿。

c.电机的隔爆面不应有锈蚀现象。

11 接线盒

11.1 引入方式

11.1.1 直接引入方式

电机符合下列a、b两项条件时,允许采用直接引入方式:

a.正常运行时不产生火花、电弧或危险温度;

b.Ⅰ类电机的额定功率不大于250W,且电流不大于5A;Ⅱ类电机的额定功率不大于1kW。

11.1.2 间接引入方式

电缆或导线通过接线盒与电机进行电气连接。

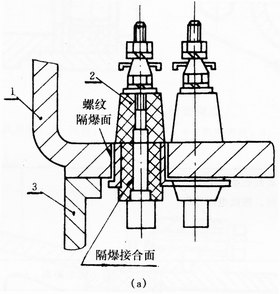

11.2 当采用间接引入时,接线盒与主空腔之间的连接,可采用隔爆结构(见图10),Ⅱ类电机也可采用密封结构。采用隔爆结构时,隔爆接合面的参数须按大空腔容积确定。

当接线盒空腔与主空腔之间采用螺纹隔爆结构时,须符合下列规定:

a.只限采用金属螺纹配合;

b.导电螺杆不得采用螺纹隔爆结构。

11.3 接线盒结构尺寸的设计,须便于接线,并留有适当的导线弯曲半径空间,还须考虑正确连接电缆后,其电气间隙和爬电距离不小于表11-表12的规定。

表11

|

额定电压,V |

最小电气间隙,mm |

|

127 220 380 660 1140 3000 6000 10000 |

6 6 8 10 18 36 60 100 |

注:①电机的额定电压可高于表列数据的10%。

②带电零件与接地零件之间,按线电压计算。

表12

|

额定电压 V |

最小爬电距离,mm | ||

|

相比起痕指数分级,CTI | |||

|

600≤CTI (Ⅰ) |

400≤CTI≤600 (Ⅱ) |

175≤CTI<400 (Ⅲa) | |

|

127 220 380 660 1140 3000 6000 10000 |

6 6 8 12 24 45 85 125 |

7 8 10 16 28 60 110 150 |

8 10 12 20 35 75 135 180 |

注:①电机的额定电压可高于表列数据的10%。

②常用绝缘材料相比漏电起痕指数的分级(见附录C)。

绝缘表面上的凹槽和凸筋深度(或高度)和宽度不小于3.0mm时,爬电距离可以按绝缘件外表面长度计算。

11.4 电机引入电缆一般为橡套(塑套)电缆、铠装电缆、钢管布线,防爆挠性连接管四种。引入装置采用密封圈结构。

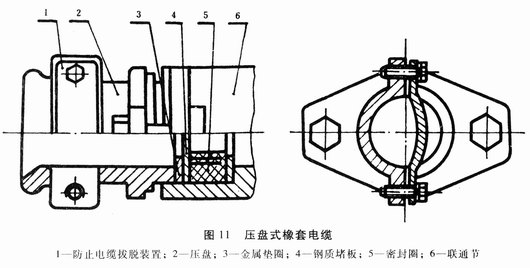

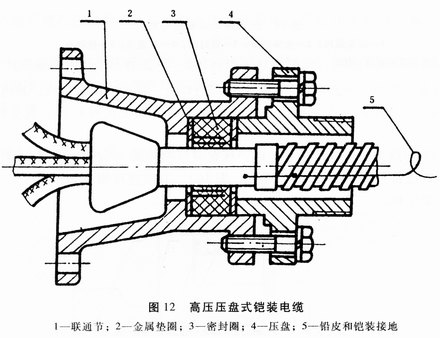

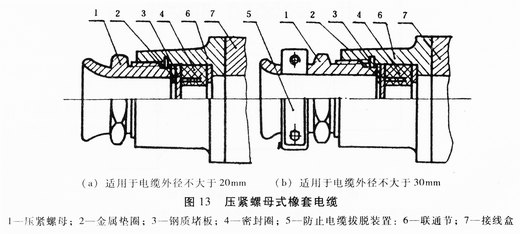

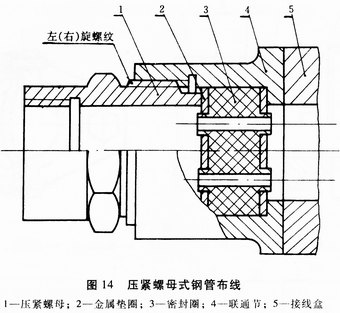

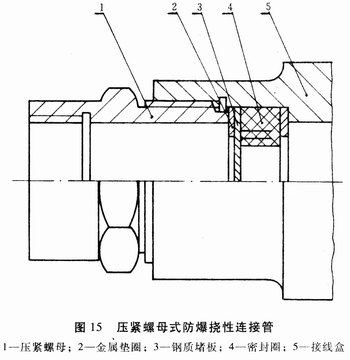

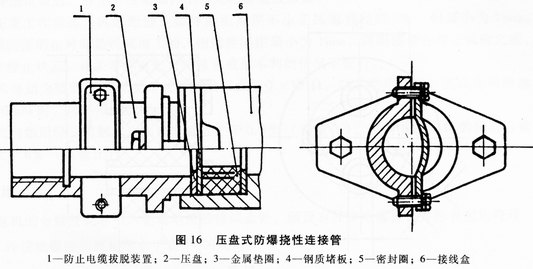

11.5 密封圈式引入装置,须采用压盘式(见图11或图12)或压紧螺母式(见图13或图14),并须具有防松与防止电缆拔脱的措施。

注:接线盒和联通节可做成一体。

11.6 引入橡套电缆时,压盘或压紧螺母的电缆进口处,须制成喇叭口状,其内圆应平滑。

11.7 引入高压(3kV)以上电缆时,接线盒或联通节处须留有放置电缆头位置(见图12)。

11.8 引人钢管布线或防爆挠性连接管时,压盘或压紧螺母与钢管或防爆挠性连接管连接时,须制成螺纹连接方式(见图14、图15、图16),有效连接螺纹须不少于6扣。这种结构仅适用于Ⅱ类电机。

11.9 引入防爆挠性连接管时,与挠性连接管连接的压盘或压紧螺母的螺纹也可制成外螺纹。

11.10 密封圈须采用邵尔氏硬度45~60°的橡胶材料制造,并按GB3836.1第32章老化试验后,在室温下测定试件的硬度变化不得超过原硬度的20%。

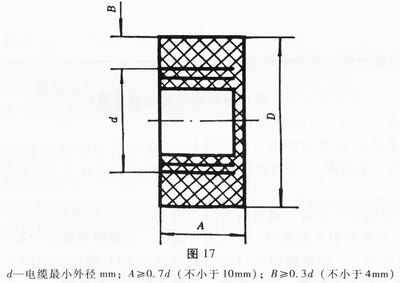

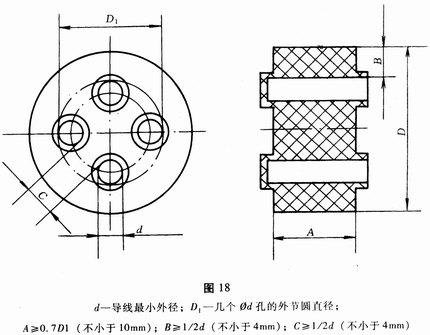

密封圈尺寸应符合图17(橡套电缆、铠装电缆、防爆挠性连接管)或图18(钢管布线)的规定。

a.橡套电缆、铠装电缆、防爆挠性连接管用密封圈

为了配合不同外径的电缆,允许在密封圈上切割同心槽。

b.钢管布线用密封圈

c.密封圈的外径与其配合孔的内径的直径差须不大于表13的规定。

表13 mm

|

密封圈外径D |

直径差 |

|

D≤20 20 60 |

1.0 1.5 2.0 |

11.11 采用下列引入装置之一者,密封圈两侧须加金属垫圈:

a.压紧螺母式引人装置(例如图13);

b.钢管布线采用图18密封圈时(例如图14);

c.橡套电缆引入采用图17密封圈时,对接触面积少者或有多个同心圆为了增大接触面积时(例如图12)。

11.12 当引入装置超过一个时,须备有外径与密封圆外径相同的,厚度不小于2.0mm的两个钢质堵板,以防在不引入电缆时,形成对外通孔。如钢管布线引人装置宜使用丝堵。

11.13 额定工作状态下,如电缆引入口处的温度高于70℃或电缆芯线分支处的温度高于80℃时,须在接线盒内设置标牌,标明温度,以便选配相应的电缆。

11.14 接线盒内壁和正常可能产生火花部分的金属外壳内壁须均匀地涂耐弧漆。

11.15 连接件和接地端子应有足够的机械强度,并保证连接可靠。虽受温度变化、振动等影响,也不应发生接触不良现象。如采用铝芯电缆,则须采取防止电解腐蚀的特殊措施如铜铝过渡接头等。

12 外风扇和风罩

12.1 风扇、风扇罩、隔板须有足够的机械强度,并保证可靠的固定。经GB3836.1第24.1条冲击试验后,静止和活动部件不得互相碰撞或摩擦。

12.2 正常工作状态,风扇距静止部件的距离须不小于风扇直径的1%,但最小为1mm。如果构成间距的相对面是机械加工的,则这些间距最小为1mm。间距测量在冲击试验之前,电机处于静止状态,相关零件有最大偏移造成最不利的情况下进行。

12.3 风扇如为塑料制成则表面电阻值须不大于1×109Ω。对Ⅱ类用电机,当风扇圆周速度低于50m/s时,可不按此规定。

12.4 风扇如用轻金属制成,则含镁量不大于0.5%(重量比),但对Ⅱ类电机的风扇含镁量可不大于6%(重量比)。

13 接地

13.1 电机的金属外壳和引入铠装电缆的接线盒处,须设有外接地螺栓,并标有接地符号“ ”。外接地螺栓的规格不小于表14的规定。

”。外接地螺栓的规格不小于表14的规定。

表14

|

电机功率P,kW |

螺栓规格,mm |

|

P≤0.25 |

M5 |

|

0.25 |

M6 |

|

5 |

M10 |

|

10 |

M12 |

注:P≤0.25kW时,且电流不大于5A。

13.2 电机接线盒内须设有专用内接地螺栓,并标有接地符号“ ”。内接地螺栓的直径须符合下述规定:

”。内接地螺栓的直径须符合下述规定:

a.当导电芯线截面不大于35mm2时,与接线螺栓直径相同;

b.当导电芯线截面大于35mm2时,不小于连接导电芯线截面之半的螺栓直径,但至少等于连接35mm2芯线的螺栓直径。

13.3 接地螺栓应进行电镀等防锈处理,或采用不锈钢制造。

14 表面温度和匝间冲击耐电压试验

14.1 电机允许最高表面温度,不得高于表1中规定值。

14.2 电机绕组应能承受匝间冲击耐电压试验而不击穿,其散嵌绕组试验峰值应不小于表15的规定;波前时间为0.5μs。其他按产品要求规定。

表15 V

|

额定电压U |

冲击电压峰值 |

|

U≤1140 |

1.47KUG |

注:1)K为尺寸系数,机座号小于或等于100为0.9,大于100以及绕线转子、矿用电机为1.0。

2)UG为定子或转子绕组对地:工频耐电压试验值。

15 检验规则和试验项目

15.1 电机应取得国家认可的防爆检验单位发给的“防爆合格证”。凡属下列情况之一者,必须按GB3836.2的规定进行图样及文件审查和防爆性能试验。

a.未取得“防爆合格证”的产品;

b.已取得“防爆合格证”的产品,当局部更改涉及防爆性能有关规定时,则更改部分 的图样、文件及说明,应送原检验单位重新审查;

c.检验单位需要对已发给“防爆合格证”复查时;

d.“防爆合格证”有效期满时。

15.2 防爆检验工作包括技术文件审查和样机检验。

15.2.1 技术文件审查项目

a.产品标准(或技术条件);

b.产品图纸(须签字完整,并装订成册);

c.浇封、胶粘件的工艺文件。

以上资料各二份,审查合格后盖章,一份存检验单位,一份存送检单位。

15.2.2 样机检验须送下列样品及资料:

a.提供符合盖章图纸的完整样机,其数量应满足试验的需要。检验单位认为必要时,有权留存样品;

b.产品使用说明书二份,审查合格后盖章,一份存检验单位,一份存送检单位。

c.提供检验需要的零、部件和必要的拆卸工具;

d.有关试验报告。

15.2.3 样机检验合格后,发给“防爆合格证”。当已取得“防爆合格证”的产品,其他厂生产时,仍须重新进行防爆检验。

15.3 试验项目

15.3.1 外壳强度试验;

15.3.2 隔爆性能试验;

15.3.3 连接件扭转试验;

15.3.4 引入装置密封性能试验;

15.3.5 引入装置夹紧试验(Ⅰ类或Ⅱ类移动式电机);

15.3.6 橡胶材料老化试验;

15.3.7 冲击试验;

15.3.8 塑料外壳或塑料部件(绝缘套除外)热稳定性试验;

15.3.9 40℃交变湿热试验;

15.3.10 塑料外壳燃烧性试验;

15.3.11 电机表面最高温度的测定;

15.3.12 塑料件表面绝缘电阻的测定;

15.3.13 外壳防护等级试验。

除本标准规定的试验项目外,其他试验项目按产品标准规定进行。

16 标准

16.1 防爆标志

电动机外壳的明显处应标有清晰永久性的凸纹标志。Ⅰ类“Exd Ⅰ”;Ⅱ类“Ex'’,亦可标出防爆型式、类别、级别和温度组别。

16.2 铭牌

16.2.1 铭牌的材料须用青铜、黄铜或不锈钢制成,其厚度不小于1mm。铭牌上数据刻划方法应保证其字迹在电机整个使用时期内不易磨灭。

16.2.2 铭牌上应标明的项目有:

a.防爆标志(依次标志Ex、隔爆型d、类别、级别、组别);

b.防爆合格证编号。

其他标明的项目,按GB755及有关标准的规定。

附录A

参考压力测定

(补充件)

A1 各类各级电机须采用表A1所列相应的爆炸性混合物进行试验,并记录其爆炸压力。

表A1

|

类、级别 |

试验气体 |

浓度(体积比),% |

|

Ⅰ |

甲烷(CH4) |

9.8±0.5 |

|

ⅡA |

氢(H2) |

32±1.0 |

|

ⅡB | ||

|

ⅡC |

乙炔(C2H2) |

14.0±1.0 |

|

氢(H氢(H2)) |

32.0±1.0 |

A2 试验时可用1个或几个火花塞,或其他小能量点火源点燃混合物。

A3 对Ⅰ、ⅡA、ⅡB类电机试验三次,以其测得的最大爆炸压力为参考压力。

A4 ⅡC电机试验时,两种混合物分别进行,各作5次,取用测得的最大爆炸压力为参考压力。若只用于单一爆炸性所体环境时,可仅用该气体混合物试验。

附录B

结构附加导则

(参考件)

B1 在电机设计阶段,可参考表趴进行外壳强度计算。但外壳的实际试验压力,须以实测参考压力为基准来确定。

表B1 设计参考压力

|

外壳净容积V,cm3 |

V≤500 |

500 |

2000 | |

|

试验压力 MPa |

Ⅰ |

0.35 |

0.6 |

0.8 |

|

ⅡA、ⅡB |

0.6 |

0.8 |

1.0 | |

|

ⅡC |

|

1.5 |

| |

B2 ⅡC(包括乙炔)的隔爆接合面结构参数,列入本附录,供设计、制造参考。

B2.1 隔爆接合面结构参数如表B2。

表B2 ⅡC(包括乙炔)隔爆接合面结构参数1) mm

|

接合面型式1) |

L |

L1 |

W | |||

|

外壳净容积V cm3 | ||||||

|

V≤20 |

20 |

100 |

>500 | |||

|

止口结构2) |

6.0 12.5 25.0 |

- - - |

0.10 0.15 0.20 |

- 0.10 0.15 |

- 0.10 0.10 |

- - 0.10 |

|

爆炸时隔爆间隙趋向压缩的平面结构(如电机轴承内盖与端盖接触的平面) |

25.0 |

9.0 |

- |

- |

- |

0.05 |

|

电机滚动轴承结构3)4) |

6.0 12.5 25.0 |

- - - |

0.15 0.25 0.25 |

- 0.20 0.25 |

- - - |

- - - |

注:1)可在保证安全系数不小于1.5(滚动轴承结构,须考虑6,1.3.3条的规定)的条件下,通过试验确定结构参数。

2)止口结构按两种情况考虑:止口结构的平面接合面长度应不小于3.0mm。如等于或大于6.0mm时,可按隔爆面计算长度,但圆筒部分隔爆接合面长度应不小于表B2中I值的一半。止口倒角/应不大于1.0mm。对于净容积不大于100cm》的外壳,可采用圆筒结构。

3)轴孔应嵌镶衬套(如黄铜材料)。

4)参见6.1.3.3条。

B2.2 净容积大于100cm3的电动机滚动轴承结构,还可采用下述推盖式或曲路式结构。

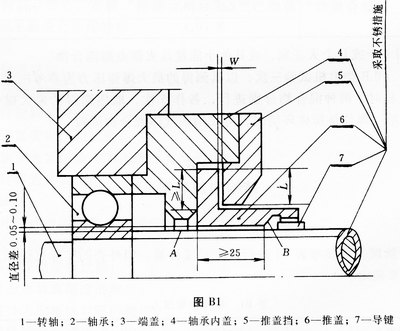

推盖式结构如图B1;隔爆接合面结构参数须符合表B3的规定。

推盖式结构说明:

推盖6可以在轴上滑动,当外壳内部气体爆炸时,爆炸压力推动推盖6,使它与内盖4相碰,将爆炸火焰传播的径向通路封闭,因而起到隔爆作用。推盖6内孔与转轴的直径差为0.05~0.10mm,即可保证轴向间隙的隔爆性能,又可使推盖在轴上滑动。推盖6借助装在轴上的导键7与轴同步旋转,因而没有相对摩擦。运行中,由于推盖在轴向自由滑动而可自动调节径向间隙,所以径向机械摩擦是很轻微的。

推盖式结构设计中的注意事项:

a.推盖应尽量轻便;

b.图B1中项4、5、6、7零件应采取可靠的防锈措施,例如:推盖可用黄铜制成;其他零件可用不锈钢制成,或在工作部位嵌镶不锈钢零件等;

c为保证推盖径向间隙的均匀,图B1中项3、4、5、6零件相应配合之间须有较高的垂直度、平行度与同轴度要求,为此各零件可采用一次车成等措施来保证;

d.图B1中A处间隙应显著加大,并加大倒角,使倒角与推盖形成储油槽,以便轴承室的润滑脂流过并储存一些油脂解决推盖工作面的润滑问题。B处也应有倒角,以免装配时键与推盖内孔边缘相碰起毛刺,影响推盖滑动。

表B3 mm

|

电机定子内径D |

L |

W |

|

D≤φ350 |

15 |

0.40~0.50 |

|

D>φ350 |

25 |

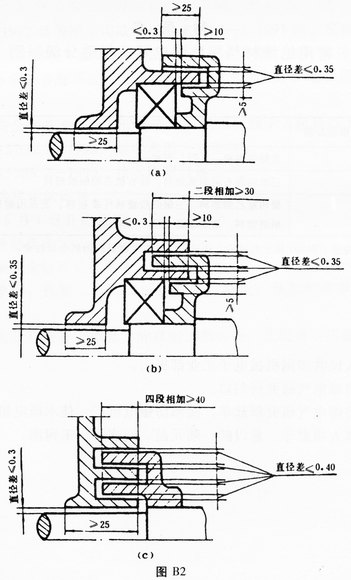

曲路式结构隔爆接合面结构参数如图B2所示。

B3 锯齿形隔爆接合面参数,可参考图B3

附 录 C

常用绝缘材料相比漏电起痕指数分级举例

(参考件)

|

绝缘材料相比漏电起痕指数分级 |

绝缘材料 |

|

Ⅰ |

上釉的陶瓷、云母、玻璃 |

|

Ⅱ |

三聚腈胺石棉耐弧塑料、硅有机石棉耐弧塑料 |

|

Ⅲa |

聚四氟乙烯塑料、三聚腈胺玻璃纤维塑料、表面用耐弧漆处理的环氧玻璃布板酚醛塑料、层压制品 |

注:其他材料的分级应按GB4207规定的试验方法确定,还应考虑材料的耐电弧性能。

附加说明:

本标准由中华人民共和国机械电子工业部提出。

本标准由南阳防爆电气研究所归口。

电化学储能电站接入电网技术规定

电化学储能电站接入电网技术规定 电力系统配置电化学储能电站规划导则

电力系统配置电化学储能电站规划导则 电化学储能电站接入电网测试规程

电化学储能电站接入电网测试规程 智能电化学储能电站技术导则

智能电化学储能电站技术导则 小水电机组监控保护直流系统运行及检…

小水电机组监控保护直流系统运行及检… 地热发电机组术语

地热发电机组术语 彩色镀膜光伏组件技术要求

彩色镀膜光伏组件技术要求 硅基薄膜异质结光伏组件技术要求

硅基薄膜异质结光伏组件技术要求 电业安全工作规程(发电厂和变电所电…

电业安全工作规程(发电厂和变电所电… 电力生产企业安全设施规范手册

电力生产企业安全设施规范手册 电力建设安全工作规程第1部分:火力…

电力建设安全工作规程第1部分:火力… 电业安全工作规程(电力线路部分)

电业安全工作规程(电力线路部分) 火力发电厂设计技术规程

火力发电厂设计技术规程 工业企业照明设计标准【作废】

工业企业照明设计标准【作废】 《建筑照明设计标准》条文说明

《建筑照明设计标准》条文说明 农村安全用电规程【作废】

农村安全用电规程【作废】