6.4质量通病及防止措施6.4.1累计误差

两吊车梁的突缘加劲板之间,插入设计厚度为10mm的钢板,并用普通螺栓连接,当吊车梁长度有误差或柱间距有误差时,安装中应再有误差的每一柱处,随时调整插入钢板的厚度,不应将误差累计在一根柱子上再行处理;连接两吊车梁的螺栓必须拧紧,然后打乱螺纹,防止螺母松动。

6.4.2焊缝不符合要求

施工时应严格按照图纸施工,认真对待每一道焊缝,保证焊缝质量,焊接完成后需检查焊缝的高度、厚度、夹渣等,如遇严重焊接质量问题,要求重新焊接;轻度质量问题要求整改,整改完成经验收合格后方可进行下道工序。

6.4.3轴线及标高偏差

严格按照表6-1中的要求施工,应尽量避免较大误差的产生。

7安全文明施工及环境保护方案

7.1方案编制依据

《安全生产法》

《电力建设安全工作规程》火电部分DL5009.1-2002

《建筑机械使用安全技术规范》JGJ33-2001、J119-2001

《建筑工程施工现场供电用电安全规范》GB50194-93

7.2施工概况

国电河北龙山发电厂一期工程2#机组汽机房吊车梁及轨道安装,是属大型钢结构安装,高空作业交叉作业明显,相对环境因素简单,特制定一下措施防止现场施工和环境因素造成的人身伤害事故。

7.3安全文明施工及环境保护管理目标

7.3.1安全文明施工管理目标

根据本期工程的特点,明确如下安全目标:杜绝轻伤级以上事故;杜绝高空坠落及坠落物伤人事故;防止触电事故发生;班组安全管理100%达标;安全文明施工创全国同行业一流水平。

7.3.2环境管理目标:

本工程严格控制环境保护行为,加大环境控制力度,避免环境污染。

7.4现场文明施工与控制措施

⑴施工的在岗人员统一着装,佩戴胸卡。

⑵施工场地周围设立围栏和安全通道,场地平整干净。

⑶施工电源、闸箱要标准化、规范化,线路布设合理、走向安全。

⑷树立施工人员的成品保护意识,不破坏混凝土表面和棱角。

⑸建立安全文明施工责任制,并且层层承包,文明施工不合格的分包商不予结算。

⑹工程施工期间严格执行《电力建设安全工作规程》和公司制定的施工现场文明施工管理制度,争创文明工地。

7.5主要安全规划及控制措施

⑴施工现场必须设置警戒隔离区域并在醒目位置设置安全警示牌。

⑵进入施工区域内的周转工具、设备及材料按区域规划实行定置化摆放,其走向布置要同施工现场保持一致,整体美观,禁止乱堆乱放。

⑶柱子上用卡扣安装紧固ф11安全钢丝绳一道,施工人员作业时必须将安全带系在安全钢丝绳上。

⑷现场临时用电采用木杆架空设置,要求规范、整齐、美观。

⑸吊车梁及钢轨就位时,下方严禁站人。

⑹吊装过程中,设置专职安全监督人员,非施工人员严禁进入施工区域。

⑺吊装过程中,钢梁或钢轨要平稳,上部施工人员注意自身战位,防止被钢梁或钢轨挤伤或碰撞造成高空坠落。

⑻上部周转材料及杂物必须清理干净,所用工具必须放在可靠、牢固之处,防止材料坠落伤人。

⑼进入高空作业人员必须为经体检合格人员,电工、电焊工、起重指挥及司机等特种作业人员必须持证上岗。

⑽现场文明施工布置(见附图3)。

7.6环境保护规划与控制措施

本工程环境因素简单,且容易控制。

7.6.1施工垃圾清理

环境因素:焊接用废弃物;

影响范围:厂界内;

防止措施:专人清理。

7.6.2电弧污染

环境因素:焊接电弧

影响范围:施工现场

防止措施:施工人员带防护眼镜、穿防护服。

7.7紧急情况应急处理预案

施工期间,紧急情况或事故发生后,各部门负责人紧急联系方式和救援物资准备到位。必要时拨打120急救或119火警,施工区域标识该急救电话。

7.8组织保证机构及指责

⑴安全员:1人,负责现场安全文明施工全面工作;

⑵技术员:1人,负责现场安全文明施工的技 术工作;

⑶工 长:1人,负责现场安全文明施工的落实;

⑷起重工:2人,负责吊车安全运作及吊装的安全检查;

⑸施工人员:20人,负责现场安全文明施工的实施。

7.9安全设施需用情况一览表 表7-1

材料名称 | 数量 | 材料名称 | 单位 |

安全警戒绳 | 200m | 安全带 | 30条 |

警戒牌 | 4块 | 安全钢丝绳 | 100m |

防护手套 | 30副 | 防护眼镜 | 30副 |

漏电保护器 | 10只 | | |

注:钢梁吊装前准备齐全。

7.10施工危险辨识、风险评估及风险控制对策表(附表1)

7.11环境因素识别与评价表(附表2)

打字:郝景坡 校对:赵新国

附录1

相关参数及计算

1、H3-36B 12t塔式起重机部分性能参数

臂长(m) | 有效起重范围(m) | 配重距离(m) | 最大起吊重量(Kg) |

41.9 | 40 | 21.18 | 6800 |

46.9 | 45 | 21.18 | 6000 |

51.9 | 50 | 21.18 | 5200 |

根据现场实际情况,吊车起重的距离最大约为33m,对照上表可知吊车性能满足现场施工要求。

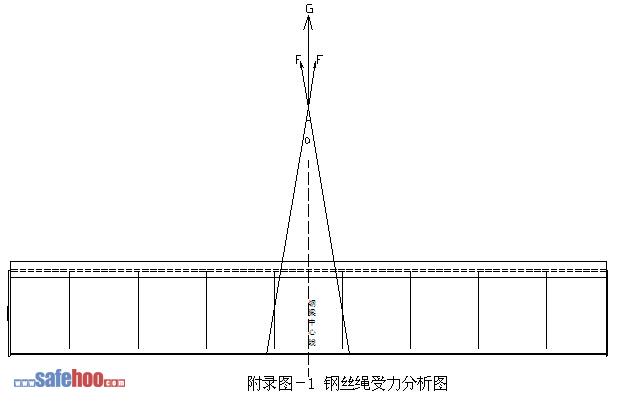

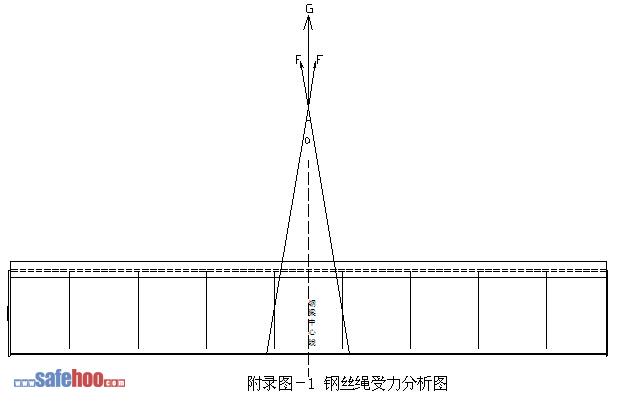

2、钢丝绳性能计算

初步确定选用两根6×37 ф19.5mm 15m长、公称抗拉强度为1700N/mm2的钢丝绳双股起吊,钢丝绳断面面积141.16mm2,破断力S破断=239.5KN,则:

S允许=αS破断/K

起重S允许为钢丝绳允许承受的最大拉力;

α为换算系数,取0.82;

K为钢丝绳的安全系数,取8。

S允许=0.82×239.5÷8=24.548KN=2.505t。

4F·cos(a/2)=G

其中 F为钢丝绳最大受力;

a为钢丝绳夹角;

G为钢梁自身重力。

4×2.505×cos(a/2)=6.4

a=2Arccos(6.4/(2.505×2))=100º

因此钢丝绳的最大夹角不得大于100º。

钢丝绳计算示意图如下:

3、中央下垂度校正

吊车梁跨距的检验,用钢尺测量。因跨度较大,用弹簧秤拉测,防止下垂。

Δ=W2L3/24T2

其中:Δ为中央下垂数(m);

W为钢皮尺每米重度(N/m);

L为钢皮尺长度(m);

T为量距时的拉力(N).

测量完成后及时记录测量数据,便于跨距的校正。

4.卡环选择

选用4.1卡环,卡环本体直径为27mm,横销螺纹直径M30,允许负荷为40200N,即极限荷载为4.102t,根据前面计算卡环实际承受的荷载为2.505t,可知采用4.1卡环满足施工要求。

装配式混凝土结构施工质量安全控制要点

装配式混凝土结构施工质量安全控制要点 基于BIM技术的变角度倾斜附着式防护…

基于BIM技术的变角度倾斜附着式防护… 梁侧悬挑脚手架安全施工工法

梁侧悬挑脚手架安全施工工法 混凝土超高重型梁及叠合板组合结构支…

混凝土超高重型梁及叠合板组合结构支… 高填方火箭锤组合柱夯满夯路基施工工法

高填方火箭锤组合柱夯满夯路基施工工法 人机对顶非开挖埋管施工工法

人机对顶非开挖埋管施工工法 模板、方木、钢管用量的计算参考算法

模板、方木、钢管用量的计算参考算法 中央轨道电控系统改造施工技术安全技术

中央轨道电控系统改造施工技术安全技术 施工现场安全施工注意事项

施工现场安全施工注意事项 工作岗位存在的危险因素及防范措施

工作岗位存在的危险因素及防范措施 雨季施工安全措施

雨季施工安全措施 高空作业具体安全措施

高空作业具体安全措施 安全风险分级管控体系建设

安全风险分级管控体系建设 脚手架的搭设要求

脚手架的搭设要求 冬季施工安全技术措施

冬季施工安全技术措施 施工现场安全技术规范及注意事项

施工现场安全技术规范及注意事项