7.合成

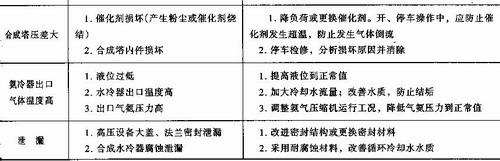

合成单元正常生产中主要操作参数有:温度、压力、循环气流量、氢氮比、惰性气含量、氨含量等。生产中不正常现象常见的有:系统压力过高、催化剂床层温度过低、合成塔压差大、泄漏及合成塔内件损坏等。其中,以合成塔内件损坏造成的事故损失大,停车时间长。如某化肥厂1979年及1980年两年间,合成塔大盖密封因设计缺陷发生10次泄漏。又如某化肥厂,合成塔内件因设计缺陷及升温过快,两次造成合成塔内件损坏,被迫停车检修。生产中存在的危险因素及预防措施见表7—16。

(四)设备防腐

合成氨装置设备存在H2S腐蚀;脱碳溶液腐蚀;高温高压下氢、氮腐蚀;循环冷却水对冷换设备的腐蚀以及大气腐蚀等。其中,脱碳溶液和循环冷却水对设备造成的腐蚀对生产影响最大。下面重点介绍:

1.脱碳系统设备腐蚀及防护

二氧化碳脱除系统,采用热钾碱液作吸收剂,由于含C02的热钾碱液对设备腐蚀性比较强烈,故采用添加偏钒酸盐作为缓蚀剂。钒缓蚀剂的缓蚀机理是靠V+5的氧化作用生成r—Fe303保护膜。热钾碱液的腐蚀还与温度有关,温度越高,腐蚀速率越快。

生产中,如热钾碱液中总钒及五价钒含量控制过低,会造成设备腐蚀加快。1977年某化肥厂,脱碳系统由于热钾碱液中总钒及五价钒长期偏低,有时V+5低到零,加上开停车频繁。造成吸收塔、再生塔、溶液泵等设备发生大面积腐蚀,造成重大经济损失。脱碳系统设备中,脱碳再沸器操作温度最高,溶液温度达114—120℃。因此,再沸器易发生设备腐蚀。在投运初期,各厂都发生过再沸器腐蚀穿孔泄漏事故。某化肥厂脱碳再沸器在1979年至1980年二年间,共发生8次腐蚀穿孔,被迫停车检修。生产过程中,应重视脱碳设备的防腐工作,严格控制工艺指标,防止违章作业。主要防范措施:

(1)严格控制操作温度,防止超温运行。

(2)严格控制热钾碱液中K20、总钒及V+5浓度,并保持在指标范围内。

(3)开工作业中,按操作规程的要求,对脱碳系统的设备进行静态钒化及动态钒化操作,并要确保钒化时间。

(4)严格控制升温速率,防止升温过快。

2.循环冷却水对冷换设备的腐蚀及防护

循环冷却水中,由于水中溶解有氧,水中还存在各种浓缩的离子如氯离子,加上细菌繁殖,常造成水冷器发生腐蚀与结垢。冷换设备结垢会降低传热效率,腐蚀会造成设备穿孔泄漏,严重影响正常生产。

1977年至1979年三年期间,引进的十一套大型合成氨装置共发生重大停车事故307次。循环冷却水引起的水冷器腐蚀泄漏有64台次,其中更换了41台次。因水质问题,造成合成氨装置停车有7次。

对冷换设备腐蚀的防护主要是改善循环水的水质。各厂根据本地水源水质情况,通过试验,在循环冷却水系统添加适合的复合水稳剂,以达到防腐蚀、防结垢、杀菌的目的。并结合大修,对冷换设备进行腐蚀情况检查和清洗,以减缓设备腐蚀并采取防腐蚀措施。

(五)装置联锁及其作用

装置生产过程中会发生各种不正常情况,某些主要的工艺参数也可能偏离指标值,当偏离的程度及时间达到一定的限度,装置会发生故障,甚至造成事故。为保证装置运行的安全和设备的安全,装置设立了自动报警、自动联锁系统。

合成氨装置设立的联锁系统分为两个层次:

第一层次为单元联锁,每个生产单元设有一个单元联锁,每一台压缩一透平大机组设—个单元联锁。每个单元联锁又由主联锁和分联锁组成;

第二层次为系统联锁,由关键的工艺参数联锁报警点和单元联锁组成。

大型合成氨装置一般有几百个工艺参数自动报警点,设有上百个联锁报警点和几十套联锁系统。这些联锁设施可保证装置生产运行的安全,也可保护设备、催化剂免受损坏。但—旦联锁发生故障而发生误动作时,又会造成装置误停车,影响正常生产。从引进的合成氨装置运行初期,发生的设备事故统计数字(见表7—6)可以看出,仪表造成的停车次数为53次,占设备事故总次数的26.63%,位居第一位。事故发生的主要原因是因违章作业、维护不周、设计制造存在缺陷,引起联锁误动作而造成的。

由于装置联锁多,而每套合成氨装置的联锁设置又不尽相同。因此,下面仅介绍系统主联的设置及其作用。

作用:保护加热炉炉管、催化剂以及后工序生产单元。

作用:保护一段炉炉管、转化及变换催化剂、废热锅炉和后工序生产单元。避免催化剂中毒、结碳;炉管过热损坏。

作用:保护二段炉催化剂、工艺空气压缩机组及后工序生产单元。

作用:防止吸收塔高压工艺气窜人再生系统,保护再生系统设备及甲烷化催化剂。

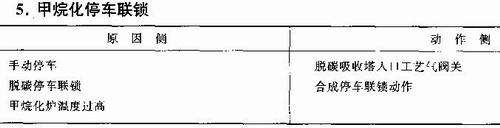

作用:保护甲烷化催化剂以及合成单元。

海口民生管道燃气公司输气管道电磁干…

海口民生管道燃气公司输气管道电磁干… 埋地管道的电化学腐蚀与防护

埋地管道的电化学腐蚀与防护 用于输气管道损伤破裂的防护装置及防…

用于输气管道损伤破裂的防护装置及防… LNG气化站工艺流程主要环节作业监控…

LNG气化站工艺流程主要环节作业监控… 水质化验工作业指导书

水质化验工作业指导书 废水管线沉积堵塞原因及处理措施

废水管线沉积堵塞原因及处理措施 中毒和窒息类危险源控制方案

中毒和窒息类危险源控制方案 化学性、物理性爆炸类危险源控制方案

化学性、物理性爆炸类危险源控制方案 受限空间作业安全要求

受限空间作业安全要求 进入有限空间作业注意事项及预防措施

进入有限空间作业注意事项及预防措施 应急救援预案演练评价报告记录

应急救援预案演练评价报告记录 天然气危险性分析

天然气危险性分析 化验室潜在安全隐患与防护措施

化验室潜在安全隐患与防护措施 埋地燃气管道的安全间距控制

埋地燃气管道的安全间距控制 危险源辨识及风险控制

危险源辨识及风险控制 重大危险源辨识、评价及监控

重大危险源辨识、评价及监控