2.转化

转化炉在高温下运行,运行条件比较苛刻。主要故障有催化剂中毒、结碳、粉碎以及炉管超温、过热损坏等。废热锅炉存在主要危险是液位低、水循环倍率低,引起的炉管爆管。详见表7—43。

转化炉易发生的事故有:天然气含硫高引起的催化剂中毒;人炉原料水碳比过低造成的塍化剂结碳以及转化炉炉管损坏。如1991年某化肥厂,由于一段转化炉人炉原料中硫含量过高,造成一段转化催化剂中毒、结碳,被迫停车,全炉更换催化剂。1993年某化肥厂,辅助锅炉发生爆管事故。事故处理中,造成一段转化炉人炉水碳比下降到1.5(正常值3.5),转化催化剂发生结碳,被迫停车,部分更换催化剂。又如1992年某炼油化工厂制氢装置,转化炉在运行中发生燃料气带液(柴油)事故。由于处理不当,判断失误,处理中造成转化炉管损坏12根,装置被迫停车检修。事故原因是燃料气带柴油入炉,造成转化炉炉膛温度超高,导致两根转化炉炉管焊缝产生裂纹。焊缝断裂处喷出的原料油气燃烧产生的高温,又造成邻近10根转化炉炉管局部过热而破裂。

废热锅炉易发生的事故是锅炉炉管爆管,爆管事故多见于水管锅炉。造成爆管的原因主要是液位低、锅炉水循环倍率低或气温高引起的炉管过热。如1978年某天然气化工厂锅炉给水泵转速低打不上水,造成废热锅炉汽包液位急剧下降,造成全装置停车。恢复开车中,汽包液位无法建立,检查发现废热锅炉已多处爆管。

3.压缩

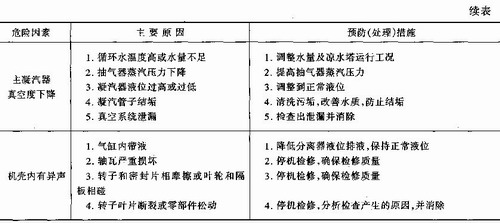

天然气及合成气压缩—透平机组由于结构复杂,调节、控制操作要求高。如零部件存在缺陷、操作不当或维修不当都易发生故障或造成事故。主要的故障有:轴瓦温度过高,造成的烧瓦;振动大造成的密封损坏、轴瓦损坏;机内发生异声、叶片断裂、转子损坏等。详见表7—44。

压缩—透平机组由于润滑油及控制油储存量较大,压力也较高。如发生泄漏,渗漏到高温蒸汽管线上,也可造成火灾,运行中要注意预防。如1983年某石化总厂化肥厂合成车间合成气压缩机透平润滑油渗漏,渗漏的油遇高温蒸汽管线,引燃成火灾。事故造成装置停工10天。

4.合成

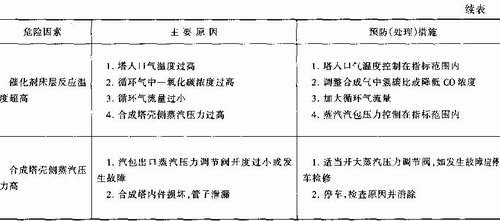

甲醇合成单元正常生产中主要的操作参数有:温度、系统压力、汽包蒸汽压力、循环气流量、氢碳比、惰性气浓度、甲醇浓度等。生产中存在的危险因素及预防措施见表7—45。合成单元存在的危险因素中,以催化剂过热烧毁以及合成塔内件损坏危险性最大,事故造成的损失大,停车时间长。如1973年某氮肥厂,甲醇塔在满负荷正常生产中,由于循环气中一氧化碳含量上升,造成催化剂热点温度上升,操作人员开副线阀调节。在操作调节中,由于操作人员不精心、违章作业,造成温度反复波动,催化剂温度从325℃上升到680-720℃,将刚投产的4.2t催化剂全部烧毁,造成全厂停产11天,损失98万元。又如1978年某化肥厂甲醇合成塔在正常运行中,高压外筒发生泄漏。停车检查发现塔外筒中部有一环向裂缝,裂缝长120mm。该处塔壁变形严重,鼓肚高出16—17mm,塔内件触煤筐也损坏。事故原因:该塔操作压力320kgf/cm2,操作温度360-420℃,塔壁温度小于120℃。该塔在运行的8年期间,共出现过8次触煤过热,最高反应温度达800℃以上。触煤筐发生过焊口开裂。外壳多次发生过超温。事故直接原因是由于多次超温操作,局部过热造成。

5.精馏

精馏单元设备(管线)内主要介质为甲醇液。由于单元中设备总容量大,因此甲醇的存量也大。在生产过程中,如发生甲醇液泄漏,处理不当,极易造成重大中毒、火灾、爆炸事故。正常生产中,精馏单元的主要危险因素是甲醇液泄漏,应采取措施重点防治。单元中主要危险因素及预防措施见表7—46。

(三)设备防腐

甲醇装置设备在运行中,存在硫化物腐蚀、粗甲醇酸性腐蚀、冷换设备冷却水腐蚀以及大气腐蚀等。

1.有机酸产生的腐蚀及防护

粗甲醇中含有有机酸,有机酸对设备会发生酸性腐蚀。设备腐蚀发生的部位主要在轻馏分塔内。生产过程中,一般采取在人塔的粗甲醇中,注入氢氧化钠溶液来中和其中的有机酸。通过控制溶液中的酸碱度,来防止有机酸对设备的腐蚀。

海口民生管道燃气公司输气管道电磁干…

海口民生管道燃气公司输气管道电磁干… 埋地管道的电化学腐蚀与防护

埋地管道的电化学腐蚀与防护 用于输气管道损伤破裂的防护装置及防…

用于输气管道损伤破裂的防护装置及防… LNG气化站工艺流程主要环节作业监控…

LNG气化站工艺流程主要环节作业监控… 水质化验工作业指导书

水质化验工作业指导书 废水管线沉积堵塞原因及处理措施

废水管线沉积堵塞原因及处理措施 中毒和窒息类危险源控制方案

中毒和窒息类危险源控制方案 化学性、物理性爆炸类危险源控制方案

化学性、物理性爆炸类危险源控制方案 受限空间作业安全要求

受限空间作业安全要求 进入有限空间作业注意事项及预防措施

进入有限空间作业注意事项及预防措施 应急救援预案演练评价报告记录

应急救援预案演练评价报告记录 天然气危险性分析

天然气危险性分析 化验室潜在安全隐患与防护措施

化验室潜在安全隐患与防护措施 埋地燃气管道的安全间距控制

埋地燃气管道的安全间距控制 危险源辨识及风险控制

危险源辨识及风险控制 重大危险源辨识、评价及监控

重大危险源辨识、评价及监控