表1蒸发损失标定对比表 |

工厂位置 | 油罐类型 | 储存介质 | 油气平均浓度g/cm3 | 进油量 t | 进油体积 m3 | 油损失量kg/次 | 油损失率 % | 小呼吸损失量t/a | 大呼吸损失量t/a | 总损失量t/a | 总损失降低率 % |

北方地区 | 内浮顶罐 | 石脑油 | 3.66 | 3507 | 4369 | 16 | 0.00046 | 1.164 | 0.8 | 1.964 | 97.5 |

拱顶罐 | 石脑油 | 215.3 | 3434 | 4512.3 | 977.7 | 0.0281 | 29.1 | 48.9 | 78 | |

南方地区 | 内浮顶罐 | 汽油 | 15 | 3275.3 | 4549 | 69.92 | 0.0021 | 3.84 | 3.45 | 7.29 | 98.5 |

拱顶罐 | 汽油 | 1254.4 | 3297.4 | 4535 | 8083.8 | 0.2 | 76.9 | 404.2 | 481.1 | |

由此可见,储存轻质油品的油罐利用浮顶可十分显著地降低油品蒸发损耗。

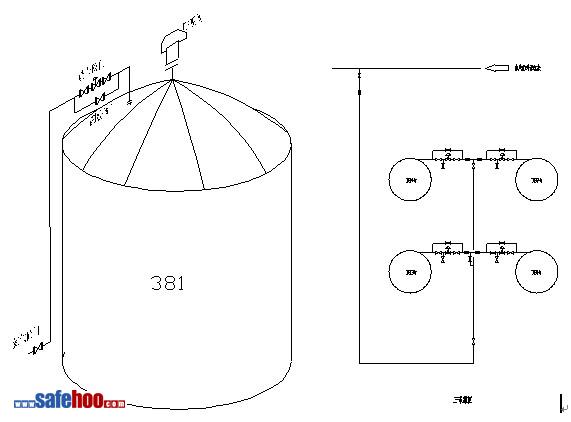

各种类型的浮顶油罐其结构大致相同,只是浮顶与罐壁间的密封装置存在着差异,而浮顶油罐的防损耗能力关键在于密封装置的效果。由于罐壁上下几何尺寸难免有差异,为了使浮顶上下浮动自由,不被罐壁卡住,在浮顶与罐壁之间留有200~300mm的环状间隙。为了防止这一环状间隙的液面产生蒸发损耗,在沿浮顶的外周设计了各种形式的密封装置。

密封装置有3 种形式,即机械密封、弹性密封和管式密封。机械密封由于密封构件下面存在一定的油气空间,又不能严密封闭环状间隙,故有一定的蒸发损耗;另外其结构复杂,易损坏,目前已很少采用。弹性密封由于其外形可变,从而解决了因大型浮顶油罐罐壁的径向几何尺寸差异较大而密封不好的难题;由于考虑了耐油问题,可使密封材料部分浸没在液面以下,从而消除了密封装置下面的环状油气空间,减少了油品的蒸发损耗。根据有关测定资料结果表明:机械密封的浮顶油罐浮顶上的油气浓度为75.7mg/L ,改为弹性密封后浮顶上的油气浓度为7.5mg/L,受弹性材料的弹性限度等因素的影响,弹性密封装置仍然有一部分油气通过密封与罐壁之间微小的间隙外溢至浮顶上。锦州石化公司新建4台五万立方米原油罐采用了二次密封装置,封住从密封与罐壁之间溢出的油气,进一步降低了油品的蒸发损耗。根据对5000m3的汽油浮顶罐密封改造前后蒸发损失比较得出:弹性密封加二次密封比机械密封的蒸发损耗一年要减少9887kg。可见,改进密封能显著降低蒸发损耗。

由于弹性材料一旦老化,就失去弹性而变形,为了解决这个问题,一些大型浮顶油罐采用管式密封装置,即用耐油尼龙橡胶制成与浮顶和油罐壁之间的环状间隙尺寸相同的环状圆筒,管内根据当地气温条件及罐装油品性质选用轻柴油或水作填充液。当浮顶浮动时,挤压环状圆管,管内液体被挤压至浮顶与油罐壁间隙较大的一侧,填充其增大了的间隙,避免了密封材料压缩变形的缺点,密封效果理想。

内浮顶油罐的密封装置采用耐油橡胶制成,其工作原理同外浮顶油罐。

3.3采用氮封

炼厂储罐大都建造在室外,为使这些油品或产品不与空气中的氧气接触,减少油品损耗,常采用罐顶充氮气法,使之与外界隔绝。当储罐液面下降压力降低时,向罐内补充氮气,当储罐液面上升压力增加时,停止补充氮气,同时被压缩的氮气从呼吸阀适量排出,从而始终保持罐内的氮气压力微量正压(压力一般在400~1000Pa之间)。只有这样才能做到既隔绝空气,又保证储罐不变形。

我公司新建6台芳烃内浮顶罐采用氮封设计,投用使用后效果较好,油罐氮封不但防止因产品蒸发而带来损失,避免有毒,可燃气体的泄漏,而且防止产品变质、防止易爆混合气体的形成。

3.4其它措施

(1) 采用密封装车,设置油气回收装置。灌装汽油时使罐车处于密封状态并保持一定压力,逸出的含油气体用柴油吸收,实践表明回收率可达80%~90%。

(2) 防止油罐顶自然通风。油罐破损、采光孔打开、通气孔不在一个高度等造成孔眼不在一个高度,因气体密度不同将发生流动,新鲜空气从上部孔眼进油罐,油罐内混合气体从下部孔眼逸出。它不仅使油品蒸气大量逸出油罐外,而且还加速液面蒸发,由此造成的损耗是很严重的。在油罐的开孔和维修方面必须引起高度重视,杜绝油罐顶自然通风。

(3) 水喷淋冷却。在夏季高温期,对储存柴油等轻质油的拱顶油罐采取水喷淋冷却,一个储量为80%的柴油罐,经淋水试验,夏季可减少损耗近90%。但是消耗了大量的水,还会加速罐体的腐蚀,对油罐基础产生影响。

4结论

通过以上对降低油罐的蒸发损耗方法分析后,可以得到以下结论:

(1) 浮顶油罐在降低油品损耗上有其它方法不可比拟的优点。即使对于蒸发损耗小的油品,在油罐寿命周期内内浮顶在经济上也是合算的。

(2) 优化工艺操作,尽量拱顶油罐将油收至安全上限,减少油气空间。

(3) 加强罐区设备管理,严格执行操作规程。目前我公司罐区管理中,为防止油罐抽瘪事故发生,将拱顶罐顶透光孔垫起,冬季将检尺口打开的措施增加了油品损耗,是不可取的。

(4) 提高油品管道输送量,减少火车、汽车运量,减少输转损耗。

(5) 异丙醇、120#溶剂油、6#抽提油等小品种易挥发油品应可能在夜间收油,目前我车间也正是执行这种收油形式。

(6) 尽量利用西山罐区高差实现自压装车,不但减少大呼吸损耗,而且还能节约电能及机泵维修成本。

(7) 芳烃、含H2S油品、加氢原料罐最好采用氮封,不但减少油品损耗,防止空气污染,而且防止油品氧化。

(8)定期对内浮顶油罐进行机械化清洗,清理罐内硫化亚铁,并检查浮盘及密封完好状态。

对于油品损耗这种不可避免的自然现象,可以通过优化工艺过程、改进设备、精心操作来尽量降低;如果采用油气回收装置可以降低95%以上,且具有良好的经济效益。在能源紧张、生态环境破坏日益严重的今天,对于降耗不但考虑经济效益更重要考虑社会效益。因此参与石油加工和销售的企业都应以人类生存的长远利益出发,做好油品降耗工作,尤其是储运过程中的油品降耗工作。

LNG气化站工艺流程主要环节作业监控…

LNG气化站工艺流程主要环节作业监控… 水质化验工作业指导书

水质化验工作业指导书 废水管线沉积堵塞原因及处理措施

废水管线沉积堵塞原因及处理措施 中毒和窒息类危险源控制方案

中毒和窒息类危险源控制方案 化学性、物理性爆炸类危险源控制方案

化学性、物理性爆炸类危险源控制方案 硫酸泄漏事故及处置措施

硫酸泄漏事故及处置措施 储罐脱水时造成跑料事故及处置措施

储罐脱水时造成跑料事故及处置措施 物料管道泄漏事故及处置措施

物料管道泄漏事故及处置措施 受限空间作业安全要求

受限空间作业安全要求 进入有限空间作业注意事项及预防措施

进入有限空间作业注意事项及预防措施 应急救援预案演练评价报告记录

应急救援预案演练评价报告记录 天然气危险性分析

天然气危险性分析 化验室潜在安全隐患与防护措施

化验室潜在安全隐患与防护措施 埋地燃气管道的安全间距控制

埋地燃气管道的安全间距控制 危险源辨识及风险控制

危险源辨识及风险控制 重大危险源辨识、评价及监控

重大危险源辨识、评价及监控