对民用液化石油气钢瓶进行灌注,是液化石油气储配站的一项主要业务。常见的瓶灌工艺有压缩机或烃泵单一灌瓶、压缩机和烃泵联合灌瓶等方法。

一、压缩机灌瓶

1.工艺原理

利用压缩机升压输送气体的性能,提高液化石油气储罐内压力,使液态液化石油气流入空瓶内。

2.工艺流程

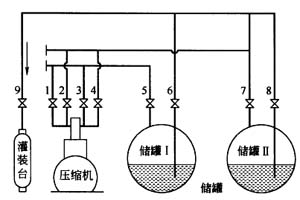

压缩机灌瓶工艺流程如图1-5-9所示。压缩机进出口管接通两储罐的气相管,储罐的出液管通入被灌钢瓶。若将储罐Ⅰ内的液化石油气灌往钢瓶,则将储罐Ⅱ的气相管通入压缩机入口,压缩机的出口接通储罐Ⅰ的气相管。储罐Ⅱ内的气态液化石油气经压缩机加压后进入储罐Ⅰ,使储罐Ⅰ内压力增大,液态液化石油气在此压力作用下流入钢瓶。若将储罐Ⅱ的液化石油气灌往钢瓶,则将储罐Ⅰ的气相管与压缩机的进口管相通,压缩机的出口管与储罐Ⅱ的气相管相通,关闭储罐Ⅰ的液相阀门,开启储罐Ⅱ的液相阀门。

3.操作程序

①按照压缩机的操作规程,做好压缩机的开机准备工作。

②核准两个储罐的液化石油气储存情况及压力,选择好出液罐(一般先将液位低的当作出液罐,以便排空后接收罐车来的液化石油气)。

③以储罐Ⅰ作为出液罐,关闭阀门1、4、8,开启阀门2、3、5、7。启动压缩机, 向储罐Ⅰ输送气体。

④当储罐Ⅰ的压力升高1MPa以上时,即可通过阀门9向钢瓶内灌液。

⑤当钢瓶内液态石油气达到规定灌装量时,关闭阀门9,按压缩机停机要求,停止压缩机运转,灌装结束。

这种流程,必须具备气相和液相两根管道和两个以上的储罐才可采用。在灌瓶前需用压缩机加压一定时间,在压缩机启动后,不能马上进行灌瓶。操作比较麻烦。

二、烃泵灌瓶

1.原理

利用泵输送液体的功能,将液化石油气从储罐内送往钢瓶。

2.工艺流程

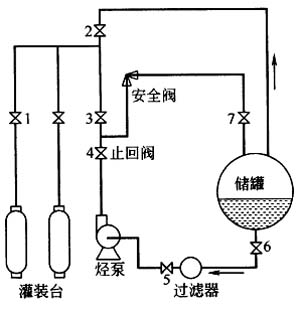

烃泵灌瓶工艺流程如图1-5-10所示。液态液化石油气经过滤器由储罐进入烃泵升压。烃泵出口管分为两路,一路至灌装台灌装钢瓶,另一路经回流管流回储罐。它是为防止在灌瓶中超压或灌装结束而烃泵未停而准备的。

3.操作程序

①开启阀门3、4、5、6、7,关闭阀门2。

②按烃泵操作规定开启烃泵,当烃泵出口压力达到1MP以上时,开启阀门1向钢瓶内注液。

③当钢瓶内的液化石油气达到规定充装重量时,关闭阀门1(一般为快装接头)。

④停止烃泵运转,灌瓶结束。

这种工艺流程系统简单,操作方便,只需液相管道,能耗较小。但必须保证烃泵入口有一定的静压力。安全阀(又称溢流阀)可根据系统需要进行定压,但最高启动压力应低于系统设计压力。

LNG气化站工艺流程主要环节作业监控…

LNG气化站工艺流程主要环节作业监控… 水质化验工作业指导书

水质化验工作业指导书 废水管线沉积堵塞原因及处理措施

废水管线沉积堵塞原因及处理措施 中毒和窒息类危险源控制方案

中毒和窒息类危险源控制方案 化学性、物理性爆炸类危险源控制方案

化学性、物理性爆炸类危险源控制方案 硫酸泄漏事故及处置措施

硫酸泄漏事故及处置措施 储罐脱水时造成跑料事故及处置措施

储罐脱水时造成跑料事故及处置措施 物料管道泄漏事故及处置措施

物料管道泄漏事故及处置措施 受限空间作业安全要求

受限空间作业安全要求 进入有限空间作业注意事项及预防措施

进入有限空间作业注意事项及预防措施 应急救援预案演练评价报告记录

应急救援预案演练评价报告记录 天然气危险性分析

天然气危险性分析 化验室潜在安全隐患与防护措施

化验室潜在安全隐患与防护措施 埋地燃气管道的安全间距控制

埋地燃气管道的安全间距控制 危险源辨识及风险控制

危险源辨识及风险控制 重大危险源辨识、评价及监控

重大危险源辨识、评价及监控