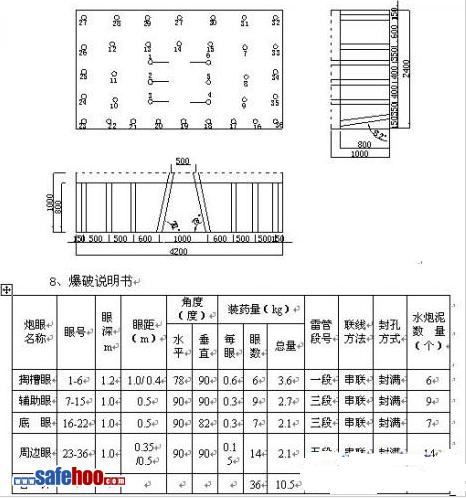

7、主、副绞车硐室炮眼布置三视图,如图三所示(单位:mm)

图三:主、副绞车硐室炮眼布置三视图

二、安全技术措施:

1、加强支护安全技术措施:

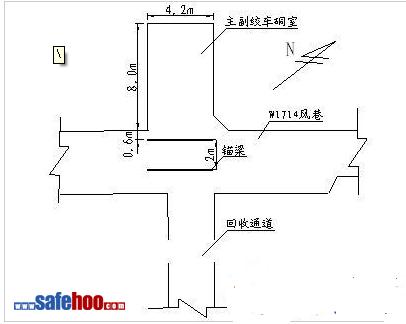

施工前,先如图四所示,沿风巷走向安装两排锚梁,锚梁用全长4.4m

的废旧工字钢制成,两孔间距为2.2m。

具体操作要求:施工前,先在风巷上帮绞车硐室开口处,距煤壁0.6m安装一根全长4.2m的锚梁,然后在距风巷上帮2.6m再安装一根全长4.2m的锚梁,安装锚梁时,必须将南、北侧锚索眼打后方可安设锚梁,安装锚梁时,每一端不少于两人。抬起时要配合一致,防止锚梁掉下伤人。

图四:W1714主副绞车硐室加强支护示意图

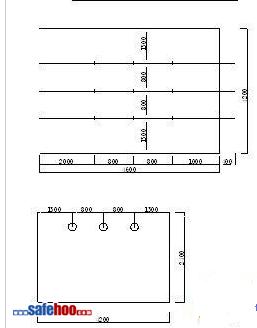

2、临时支护安全技术措施:

临时支护采用DZ—2800mm型单体液压支柱配合2.2m长 型钢梁“一梁二柱”支设。

具体操作要求:施工前,先在开口处紧靠煤壁支设三棵DZ—2800mm型单体液压支柱,然后再退后1.0米支设三棵。爆破后先进行敲帮问顶,如果有崩倒、崩歪的单体液压支柱必须扶起。然后慢慢卸载开始支设的六棵DZ—2800mm型单体液压支柱,每两根单体液压支柱为一组,在每组单体液压支柱的柱头各上2.2m长 型钢梁,将后排的单体液压支柱升起,然后从钢梁前端上钢筋网,再将钢梁另一头伸向迎头空顶区,将支柱立即升起打牢。梁上接顶不实处用木背板把顶绞实。临时支护最大控顶距为1.0m。

3、4米以后临时支护为金属前探梁支护。

前探梁使用2.5寸钢管,加工长度4.6m,使用数量四根。梁另一端焊接400mm长1.0寸钢管,以便插入安装孔。吊环采用Φ16mm钢筋制成,每根前探梁使用固定吊环卡子数量不少于三个。

图五:临时支护平、剖图

三、起底安全技术措施

1、起底位置:从W1714风巷F4测点向南10米、向北4米,共14米巷道进行起底。

2、起底方法:人工镐刨、锹挖相结合进行起底,刮板输送机运输。

3、起底顺序:从北向南。

4、起底后应保证巷道净高达到2.5m,如图二所示。

5、巷道净高达到2.5m后,再对巷道底板按+5‰的坡度起底,保证平整。

四、爆破安全措施

1、爆破前,必须将开口处10m范围内的电缆放到巷道下帮用浮煤埋住,埋藏深度不小于0.2m,以防爆破崩坏。

2、爆破前,必须对开口处5m范围内的管路用木板皮遮盖,以防爆破崩坏。

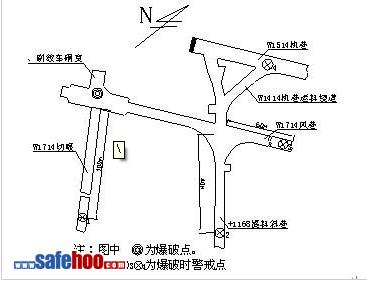

3、设置警戒前,班组长必须派专人对W1714切眼内进行检查,确保无人后,方可在可通往爆破地点的所有通道上设置警戒,“人、绳、牌”三齐全,经检查无误后,爆破工方可在警戒线以外的安全地点进行爆破。

4、爆破警戒距离的规定:直巷为100m,弯巷(水平转角大于50º)为75m,放炮母线的长度大于100m。

5、爆破后,由班组长和爆破工一起进入作业地点,对巷内支架,瓦斯等情况进行全面检查,确认安全后,方可进行施工。

6、放炮必须严格按要求执行“一炮三检”和“三人连锁”放炮制度,并做好记录。

7、爆破时警戒位置,如图六所示。

图六:W1714主、副绞车硐室爆破警戒示意图

五、通风安全措施

1、为保证绞车硐室的通风,采用11KW的局扇、Ø400mm阻燃、抗静电、柔性风筒将新鲜风流送入绞车硐室内。

2、风筒出口距掘进迎头的距离不大于6m。

六、单体液压支柱施工安全技术措施

1、未经使用的单体液压支柱,在使用前必须经过反复注液排净柱腔内的空气,方可投入使用。

2、工作面单体液压支柱不得倒置、平放。

3、不得用卸载手把等金属物砸单体液压柱的活柱和三用阀。

4、向支柱注液前,先用液压枪冲洗净阀嘴的煤粉等杂物,方可将注液枪插入注液嘴注液。

5、注液升柱时,不得将手、头置于梁子正上方,防止升柱时被挤压。

6、注液时严禁枪口对准其他工作人员。

7、所有支设支柱手把均朝向巷道掘进方向。

8、支柱初撑力不得低于90KN(支柱内乳化液压力不低于11.46MPa)。

9、出现失效、漏液、变形、弯曲、活柱表面锈蚀、润滑损坏、柱顶缺少两个以上小瓜或手把损坏的支柱必须更换掉。

10、注液枪有漏液、损坏、变形、无密封圈或出液不正常时,要及时修理或更换。

七、其它均严格按《W1714风巷掘进工作面作业规程》、《煤矿安全规程》(2006)、《煤矿工人技术操作规程》有关规程执行。

煤矿技改工程副斜井过溶洞防治水补充…

煤矿技改工程副斜井过溶洞防治水补充… 煤矿中央水仓清理安全技术措施

煤矿中央水仓清理安全技术措施 东二采区下组煤开采防治水措施

东二采区下组煤开采防治水措施 一采区措施井补充防治水安全措施

一采区措施井补充防治水安全措施 煤矿采掘工程防治水安全技术措施

煤矿采掘工程防治水安全技术措施 煤矿主斜井+1811临时水仓安全技术措施

煤矿主斜井+1811临时水仓安全技术措施 煤矿南大巷开拓掘进探放水措施

煤矿南大巷开拓掘进探放水措施 煤矿“雨季三防”工作方案

煤矿“雨季三防”工作方案 习惯性违章作业产生的原因、危害分析…

习惯性违章作业产生的原因、危害分析… 露天矿开采工艺

露天矿开采工艺 安全风险管控措施

安全风险管控措施 矿井停产检修安全技术措施

矿井停产检修安全技术措施 非煤矿山常见事故原因分析及防范措施

非煤矿山常见事故原因分析及防范措施 煤矿井下运输安全技术措施

煤矿井下运输安全技术措施 探放水设计及安全技术措施

探放水设计及安全技术措施 冬季“三防”安全措施

冬季“三防”安全措施