一、 巷道概况

据地质报告提供,宁旺煤矿矿区为一单斜构造,区内未见大的断裂和褶皱,在1102回风巷有一小断层沿采面倾斜方向贯穿整个采面,1102回风大巷沿煤层走向掘进,因断层的原因,部分巷道受影响,顶板存在轻微的裂隙,为了满足我矿的试运转验收后能正常投入安全生产,通风可靠,我矿组织施工队对1102进行了金属钢架棚支护,并采取锚喷方式进行加固,根据我矿的实际情况特编制本安全技术措施。

该巷道为近水平煤层,水文地质条件较为简单,巷道断面为2600mmХ2400mm(宽Х高)顶板岩性为炭质硅质泥岩,采用锚喷加固支护。

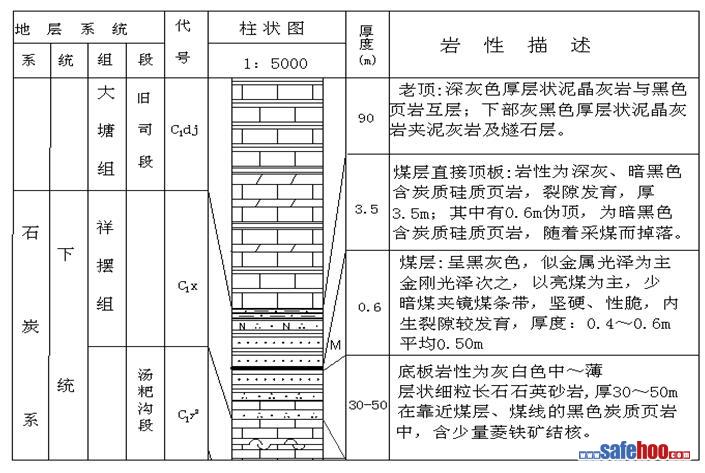

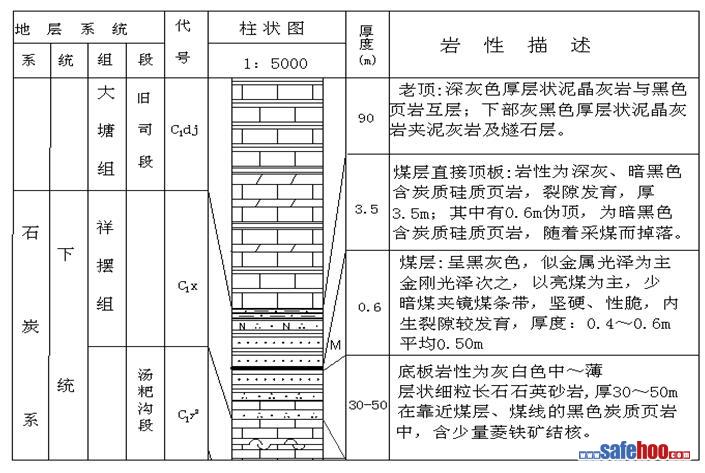

二、岩层性质及顶板情况:

三、施工工艺

本巷道采用锚喷支护工艺。

四、锚喷支护上岗条件及检查工作:

1、锚喷支护工、喷浆机司机必须经过专门培训、考试合格后,方可上岗。

2、锚喷支护工必须掌握作业规程中规定的巷道断面、支护形式和支护技术参数和质量标准等;熟悉使用作业工具,并能进行检查和保养。

3、喷浆机司机要掌握喷浆机和拌料机的构造、性能原理。并懂得一般性的故障处理及维修、保养方面的常识,熟练的掌握喷浆技术。

4、不得使用凝结、失效的水泥及速凝剂,以及含泥量超过规定的砂子和石子。

5、支护过程中必须对支护地点的电缆、风水管线、风筒及机电设备进行保护。

6、喷射混凝土前,必须对锚杆、金属网质量进行检查,确保达到规程要求。

7、巷道过断层、破碎带及过老空等特殊地段时,必须加强临时支护,并派专人负责观察顶板。

8、喷浆机运转时,严禁手或工具进入喷浆机内。

五、喷射混凝土安全技术措施。

1、喷射混凝土的原材料:

(1)应选用普通硅酸盐水泥,其标号不得低于325号。受潮和过期结块的水泥严禁使用;

(2)应采用坚硬干净的中砂或粗砂,细度模数宜大于2.5mm,含水率不宜大于7%;

(3)应采用坚硬耐久的卵石或碎石,其粒径不宜大于15mm;

(4)不得使用含有酸、碱或油的水。

2、混合料的配比应准确。称量的允许偏差:水泥和速凝剂应为±2%,砂、石应为±3%;

3、混合料应采用机械搅拌。强制式搅拌机的搅拌时间不宜少于1min,自落式搅拌机的搅拌时间不宜少于2min,人工的搅拌必须搅拌均匀;

4、混合料应随拌随用,不掺速凝剂时存放时间不应超过2h,掺速凝剂时存放时间不应超过20min,在运输过程中应严防雨淋、滴水及大块石头等杂物混入,装入喷射机前应过筛;

5、喷射前应清洗岩面。喷射作业中应严格控制水灰比:喷砂浆应为0.45~0.55,喷混凝土应为0.4~0.45。混凝土的表面应平整、湿润光泽、无干斑或滑移流淌现象,发现混凝土的表面干燥松散、下坠、滑移或裂纹时,应及时清除补喷。终凝2h后应喷水养护;

6、速凝剂的掺量应通过试验确定。混凝土的初凝时间不应大于5min,终凝时间不应大于10min;

7、当混凝土采取分层喷射时,第一层喷射厚度:墙50~100mm,拱30~60mm;下一层的喷射应在前一层混凝土终凝后进行,当间隔时间超过2h,应先喷水湿润混凝土的表面;

8、喷射前应埋设控制喷厚的标志;

9、喷射作业区的环境温度、混合料及水的温度均不得低于5℃,喷后7d内不得受冻;

10、喷射混凝土的回弹率,边墙不应大于15%,拱部不应大于25%。

11、 一次喷射混凝土厚度达不到设计要求时,应分次喷射,但复喷间隔时间不得超过2小时,否则应用高压水冲洗受喷面。

12、遇有超挖或裂缝低凹处,应先喷补平整,然后再正常喷射。

13、严禁将喷头对准人员。

14、喷射过程中,如发生堵塞、停风或停电故障时,应立即关闭水门,将喷头向下放置,以防水流入输料管内;处理堵管时,采用敲击法疏通料管,喷浆口前方及其附近严禁有人。

15、喷射过程中,喷浆机压力表突然上升或下降,摆动异常时,应立即停机检查。

16、喷浆时严格执行除尘及降尘措施,喷射人员要佩戴防尘口罩、乳胶手套和眼睛。

17、喷射工作结束后,喷层在7天以内,每班洒水一次,7天以后,每天洒水一次,持续养护28天。

18、喷射混凝土的骨料应在地面拌匀。

19、金属网联网扣距、联网铁丝规格符合作业规程规定。

20、定期进行混凝土强度检测,对不符合的地段必须进行补强支护。

六、锚喷支护前必须做好以下准备工作:

1、备齐锚杆、网、钢带等支护材料和施工机具。

2、检查施工所需风、水、电。

3、检查锚固剂、水泥等支护材料是否合格。

4、检查临时支护,清理浮煤矸,平整施工现场。

5、按中腰线检查巷道荒断面的规格、质量,处理好不合格的部位。

七、喷浆前的准备工作:

1、检查风水管、电缆是否完好,有无漏风、漏水、漏电现象。

2、检查喷浆机是否完好,并送电空载试运转,紧固好摩擦板,放置漏风。

3、检查金属网铺设是否符合设计要求。

4、输料管路要平直,不得有急弯,接头必须严紧,不得漏风。严禁将非抗静电的塑料管做输料管使用。

5、喷浆前检查巷道断面尺寸,清基、挖地槽,并安设喷厚标志。

八、 锚(网)喷支护操作顺序:

1、备齐施工机具、材料。

2、安全质量检查,处理危岩悬矸。

3、初喷。

5、安装压网、联网。

6、复喷。

7、检查、整改支护质量,清理施工现场。

九、 喷射混凝土:

1、 配、拌料。

(1)用筛子、斗检查粗、细骨料配比是否符合要求。

(2)检查骨料含水率是否合格。

(3)按设计配比把水泥和骨料送入拌料机,上料要均匀。

(4)检查拌好的潮料含水率,要求能用手握成团,松开手似散非散,吹无烟。

(5)必须按作业规程规定的掺入量在喷浆机上料口均匀加入速凝剂。

2、喷射。

(1)开风,调整水量、风量,保持风压不得低0.4兆帕。

(2)喷射手操作喷头,自上而下冲洗岩面。

(3)送电,开喷浆机、拌料机,上料喷浆。

(4)根据上料情况再次调整风、水量,保证喷面无干斑,无流淌。

(5)喷射手分段按自下而上先墙后拱的顺序进行喷射。

(6)喷射时喷头尽可能垂直受喷面,夹角不得小于70°。

(7)喷头距受喷面保持0.6-1米;

(8)喷射时,喷头运行轨迹应呈螺旋形,按直径200-300毫米,一圆压半圆的方法均匀缓慢移动。

(9)应配两人,一人持喷头喷射,一人辅助照明并负责联络,观察顶帮安全和喷射质量。

3、停机。

(1)喷浆结束时,按先停料、后停水、再停电、最后关风的顺序操作。

(2)喷射工作结束后,卸开喷头,清理水环和喷射机内外部的灰浆或材料,盘好风水管。

(3)清理、收集回弹物,并将当班拌料用净或用作浇注水沟的骨料。

(4)喷射混凝土2小时后开始洒水养护,28天后取芯检测强度。

(5)每班喷完浆后,将控制开关手把置于零位,并闭锁,拆开喷浆机清理内外卫生,做好交接班准备工作。

惠水县宁旺煤矿

2011年11月5日

煤矿技改工程副斜井过溶洞防治水补充…

煤矿技改工程副斜井过溶洞防治水补充… 煤矿中央水仓清理安全技术措施

煤矿中央水仓清理安全技术措施 东二采区下组煤开采防治水措施

东二采区下组煤开采防治水措施 一采区措施井补充防治水安全措施

一采区措施井补充防治水安全措施 煤矿采掘工程防治水安全技术措施

煤矿采掘工程防治水安全技术措施 煤矿主斜井+1811临时水仓安全技术措施

煤矿主斜井+1811临时水仓安全技术措施 煤矿南大巷开拓掘进探放水措施

煤矿南大巷开拓掘进探放水措施 煤矿“雨季三防”工作方案

煤矿“雨季三防”工作方案 习惯性违章作业产生的原因、危害分析…

习惯性违章作业产生的原因、危害分析… 露天矿开采工艺

露天矿开采工艺 安全风险管控措施

安全风险管控措施 矿井停产检修安全技术措施

矿井停产检修安全技术措施 非煤矿山常见事故原因分析及防范措施

非煤矿山常见事故原因分析及防范措施 煤矿井下运输安全技术措施

煤矿井下运输安全技术措施 探放水设计及安全技术措施

探放水设计及安全技术措施 冬季“三防”安全措施

冬季“三防”安全措施