7.6.炉底水封及除灰系统能够正常投运;

7.7.正常点火所需表计,如风机电流表、炉膛负压表、汽包压力表、主汽压力表、主汽温度表、再热器压力表、再热器温度表、汽包壁温差表、过热器再热器金属壁温巡检等在点火吹扫前能够投入;

7.8.与吹扫试运有关的土建安装工作应全部结束,运行人员能够上岗;

7.9.给水泵试运完能够正常投入;

7.10.临时吹扫控制阀调试好,中控室能够控制,并经传动好用;

7.11.热工点火系统FSSS具备点火条件;

7.12.化学加药系统具备投入条件;

7.13.减温水冲洗临时系统恢复完;

8.吹扫操作步骤

8.1.投油枪,缓慢升压,当见压后开启临时控制门旁路门暖管。

8.2.当汽包压力升至1.0MPa、2.0MPa、3.5MPa、4.5MPa时,开启临时控制门进行试吹,压力分别降至0.7MPa、1.0MPa、1.8MPa、2.3MPa时关门。试吹一是检查系统的牢固性及补水情况,二是为了在较低的压力下,用较小的动量比吹扫一段时间,以便将易吹走的杂物缓慢的吹走,防止将杂物吹进死角形成局部沉积。

8.3.当压力再次升到6MPa时,进行第一次正式吹扫,当汽包压力降至3.5Mpa时,关门重新升压进行下一次吹扫。

8. 4. 第一阶段第一次吹管装靶板一次,根据靶板的情况,吹扫若干次后再装靶板,直至连续两次装靶板,靶板合格,第一阶段吹管结束,然后冷却12小时以上,进行第二阶段吹扫,直至连续两次装靶板合格,吹管结束。

8.5.选择适当时机,对高压旁路进行吹扫。

8.6.吹扫期间为了使水质尽快合格,要加强连续排污和定期排污。

9.吹扫的化学监督和效果评定

9.1.吹扫期间,应对锅炉进行加药,在停炉冷却阶段,如条件允许进行整炉放水。

9.2.根据《电力建设施工及验收技术规范》DL/T5047-95的规定:

在被吹扫管末端的临时排汽管内(或排汽口处)装设靶板,靶板可用铝板制成,其宽度约为排汽管内径的8%,长度纵贯管子内径;

在保证吹管系数的前提下,连续两次更换靶板检查,靶板上冲击斑痕粒度不大于0.8mm,且斑痕不多于8点即认为吹洗合格。

10.吹扫注意事项

10.1.吹扫期间严防蒸汽漏入汽轮机内,应有可靠的安全措施,并派专人进行检查,发现问题及时处理。

10.2.主汽和再热汽管道为双根时,不应采用单根交替吹扫方式。

10.3.吹扫时,排汽口应避开建筑物及设备,应设警戒区,并有专人看守。

10.4.暖管疏水要充分,严防水冲击。

10.5.锅炉烧油吹扫时,为了防止尾部烟道积油发生再燃烧和爆炸,应经常观察燃烧情况,进行燃烧调整,保证燃油充分燃烧,另外空预器吹灰在吹扫期间必须投入,而且要定期进行吹灰。

10.6.因再热器经常处于干烧状态,所以要保证炉膛出口烟温不超过500℃。

10.7.锅炉首次点火应进行膨胀检查,发现问题及时停止升压进行处理。

10.8.更换靶板时应加强联系,严禁误开临时吹扫控制门的事故发生。

10.9.吹扫系统周围的易燃物品全部清理干净,在易着火处配有足够的消防器材,消防和医务人员到现场,并配有足够的应急药品。

10.10.凡是不参与或吹扫不到的管道必须进行清理,清理后需经建设、监理、调试等各方检查验收后方可安装。

10.11.运行人员在吹扫过程中关于水位的控制:

在开启临时吹扫控制阀之前,汽包水位控制在-50到-100左右,当开启临时吹扫阀的瞬间,由于汽包压力突降,汽包水位急剧上升,造成假水位。当临时吹扫控制阀关闭时,水位会急剧下降,因此在关门的同时,应以大流量给锅炉上水,当汽包见到最低水位时,立即减少给水量,保持较低水位,等待下一次吹扫。但应当注意的是在操作给水泵勺管的时候,应尽量平稳,以防给水泵过负荷跳闸。

10.12.吹扫期间严格执行操作票,工作票制度及巡回检查制度,注意运转设备的检查维护,进行管道支吊架和隔离系统的检查。

10.13.吹扫期间的操作按《运行规程》和《吹扫措施》进行,发生事故应按事故处理规程执行。

10.14.吹扫结束后,锅炉如果长时间放置,应会同有关人员确定防腐措施。

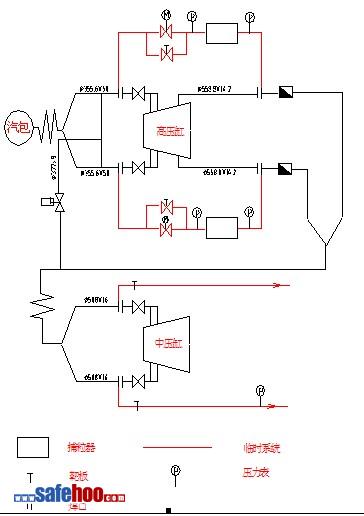

乌海热电#1机组锅炉蒸汽吹扫示意图

附:集粒器技术要求:

集粒器入口临时管;

集粒器外筒,其外径、厚度、材质同冷段管;

加固导向筋板,4块均匀布置,厚度6-8mm,材质10号钢多孔管, 外径与主汽管相同,厚度50mm( 如现场没有50mm厚度的管子, 可用8-12mm厚度的管材代替), 材质可同冷段管,孔眼不大于12mm,孔边间距3-4mm;孔沿管错列均匀布置,孔眼总截面应不小于主汽管有效截面的5倍,孔眼屑片毛刺应清理干净。

再热器冷段入口;

集粒器污物收集箱,收集箱外径取D219mm,长度大于1m;

放水阀门,第一次暖管时用,暖管后关闭;

取污物短管法兰,厚度40mm,直径300mm,沿圆周均匀布置8个Φ10的螺栓孔,并配相应螺栓。

通信设施安全技术

通信设施安全技术 移动变电站更换安全技术措施

移动变电站更换安全技术措施 供电系统安全运行措施

供电系统安全运行措施 供电系统停电事故预防措施

供电系统停电事故预防措施 变电工作业指导书

变电工作业指导书 煤矿采区变电所施工安全技术措施

煤矿采区变电所施工安全技术措施 煤矿井下电气焊技术措施

煤矿井下电气焊技术措施 供电单元安全对策措施及建议

供电单元安全对策措施及建议 车间安全生产注意事项

车间安全生产注意事项 配电箱安装及使用安全要求

配电箱安装及使用安全要求 保证电力施工现场作业安全的组织措施…

保证电力施工现场作业安全的组织措施… 怎样进行线损分析

怎样进行线损分析 防台防汛安全措施

防台防汛安全措施 焊接立焊时的操作方法

焊接立焊时的操作方法 跌落式熔断器的正确操作方法

跌落式熔断器的正确操作方法 用电设施接地安全技术规范

用电设施接地安全技术规范