辊压机现已广泛地应用于生产中,并取得了可观的经济效益和社会效益,其显著的增产节能效果亦被广大的使用厂家认可。但在其使用过程中,有时会产生振动现象。本文拟就这一现象进行简要的分析。

1 原因分析

辊压机的振动,大致可概述为以下两方面的原因。一是扭矩支承装置调节不当。该装置是用来平衡辊压机运行过程中物料作用于辊子上的反作用力所引起的扭矩。若安装调节不当,其调节螺母就易松动,碟簧在运行过程中就会发出“啪嗒,啪嗒”的撞击声,严重的会导致碟簧碎裂,从而引起辊子的振动,导致辊压机的振动。

二是辊压机回料系统中细粉含量过多。这种情况下,由于细粉的密实度低,其间夹杂着气体,在其经过高压力区的挤压后,密实度增高,夹杂气体聚集成气泡,而气泡在高压力作用下破裂,从而导致辊压机的振动。另外,细粉之间易于滑动,当其被拉入高压力区进行挤压时,易产生滑动,也会导致辊压机的振动。

2 解决措施

2.1 调节扭矩支承装置

扭矩支承装置的调节较为繁杂,可按下列程序逐步进行。

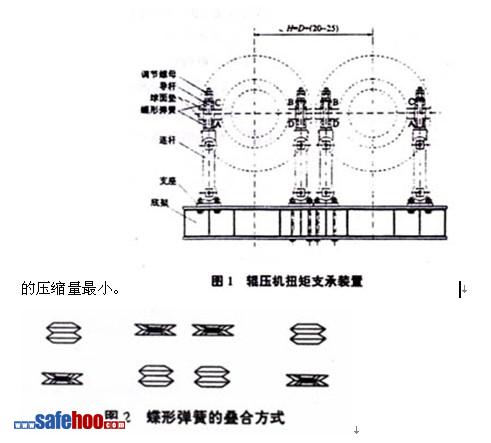

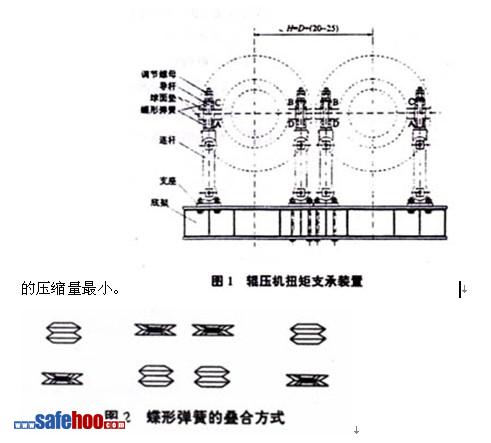

按图1将各零部件按顺序预装好,在预装的过程中,应注意碟簧的叠合方式。因在辊压机的运行过程中,图1 A、B处受压力作用,可采用图二所示的碟簧的叠合方式进行叠合,使得A、B处碟簧的刚度为C、D处碟簧的4倍,从而使得A、B处碟簧组在受压力作用下

确定临界点和预紧量。我们规定碟簧组中碟簧相互之间没有任何间隙的状态为临界状态,亦即碟簧组即将受力而又未受力的状态。判定此状态是以手感作为一个大致的判断标准。判定过程如下:缓慢拧紧调节螺母,在拧紧调节螺母的同时,用手来回转动扭矩支承下部的碟簧组,当感到碟簧组由可转动到不可转动时,此位置即为临界位置。

预紧量的确定,需要碟簧组有—定的预紧力,因此需在各临界位置的基础上给予一定的预紧量,以确保所需的预紧力。预紧量的计算确定,可按辊压机的不同规格进行下述计算。

HFCG100—36系列辊压机的计算:

该规格辊压机扭矩支承装置所需预紧量为1.35=6.5mm,而调节螺母规格为M48,因此只需在临界位置的基础上将调节螺母拧紧6.5÷5=l.3圈,就可得到所需的预紧量。

HFCGl20—40系列辊压机的计算;

该规格辊压机扭矩支承装置所需预紧量为2.65=13mm,而调节螺母规格为M80×6,因此只需在临界位置的基础上将调节螺母拧紧13÷6=2.16圈,就可得到所需的预紧量。

扭矩支承支座的紧固。一是固定辊侧扭矩支承支座的紧固;将扭矩支承装置找垂直后,用垫铁消除支座与底架之间的间隙,拧紧紧固螺栓。然后,用手来回扳动连杆,若能来回自由扳动,则表明已调节紧固好。若两手不能自由扳动,则应重新找直、紧固,直至能用手自由扳动为止。二是活动辊侧扭矩支承支座的紧固。辊压机运行时,辊缝一般约为20一25mm,为了确保运行时活动辊侧的扭短支承基本处于垂置,在安装该侧扭矩支承时,可借助液压缸的作用将两辊中心距确定为:H=D+(20一25),在此条件下,将此侧的扭矩支承找直,然后再按以上步骤紧固。

至此,扭矩支承装置调节完成。虽然,在实际运行过程中,也会出现调节螺母松动现象,就应及时将调节螺母拧紧,必要时还应进行重新调节。

2.2 合理控制回料中的细粉量

有些厂家由于原磨机产量不够,大多在原系统中加入辊压机(有时还有打散机),这样一来系统产量基本都能翻番,原磨机就显得能力不够,回料细粉量过多。针对这类情形,可对磨内进行适当的改造,如更换原磨机衬板及隔仓板的类型。在这方面可考虑选用我院的高细高产磨技术。

在挤压粉磨系统中,打散机是将经辊从机挤压的料饼打散,在风力场的作用下将打散的物料以2mm为分割粒径进行分选,选出的细粉喂入磨机或选粉机,粗粉回辊压机进行重新挤压。因此若打散机分选功能发挥不充分,则回辊压机的粗粉中细粉含量偏多,从而引起辊压机的振动。解决这一问题可以从以下三方面进行。

一是加大打散机的处理量。为了调节辊压机的入料粒度,系统中一般都没有料饼回路,而料饼回料中的细粉含量较新鲜料多。因此可采用多喂入打散机料,从而减小料饼回料量的办法来减少入辊压机物料的细粉量。

二是增强打散机的分选能力。打散机主要采用风力场进行分选,调节打散机的分选能力主要是调节风力场风力的大小,调节手段就是调节分级电机的转速。将分级电机的转速调高,就可提高打散机的分选能力,使物料中的细粉量被尽可能的选出。

也可加大下料筛板的筛孔尺寸。下料筛板的作用是将分选出的粗粉再进行一次筛分,从而减少粗粉中的细粉量。若将筛板的筛孔尺寸加大,就尽可能地将粗粉中的细粉筛选出来,这样也就减少了入辊压机物料的细粉量。

当然以上各方面因素之间是互相影响,互相制约的。这就要求在使用过程中,依据自己的实际情况摸索经验,以发挥该粉磨系统的最大功效、获取更大的社会效益和经济效益

确定临界点和预紧量。我们规定碟簧组中碟簧相互之间没有任何间隙的状态为临界状态,亦即碟簧组即将受力而又未受力的状态。判定此状态是以手感作为一个大致的判断标准。判定过程如下:缓慢拧紧调节螺母,在拧紧调节螺母的同时,用手来回转动扭矩支承下部的碟簧组,当感到碟簧组由可转动到不可转动时,此位置即为临界位置。

确定临界点和预紧量。我们规定碟簧组中碟簧相互之间没有任何间隙的状态为临界状态,亦即碟簧组即将受力而又未受力的状态。判定此状态是以手感作为一个大致的判断标准。判定过程如下:缓慢拧紧调节螺母,在拧紧调节螺母的同时,用手来回转动扭矩支承下部的碟簧组,当感到碟簧组由可转动到不可转动时,此位置即为临界位置。 电机车司机安全作业指导书

电机车司机安全作业指导书 更换泵头安全技术措施

更换泵头安全技术措施 更换泵站电机安全技术措施

更换泵站电机安全技术措施 电机车修理工作业指导书

电机车修理工作业指导书 提升机司机作业指导书

提升机司机作业指导书 主要通风机停电停风排放措施

主要通风机停电停风排放措施 采煤机滚筒检修安全技术

采煤机滚筒检修安全技术 压风机司机作业指导书

压风机司机作业指导书 工厂安全隐患及预防措施

工厂安全隐患及预防措施 安全生产事故隐患预防措施

安全生产事故隐患预防措施 车间岗位安全风险点及控制措施

车间岗位安全风险点及控制措施 设备维修安全注意事项

设备维修安全注意事项 金属切削机械操作安全技术

金属切削机械操作安全技术 叉车安全使用注意事项

叉车安全使用注意事项 机械加工厂里常见的安全隐患及预防措施

机械加工厂里常见的安全隐患及预防措施 电流对人体的危害

电流对人体的危害