摘要: 随着环保排放标准的不断提高,烧结烟气脱硝已成为钢铁企业环境治理的重点.对3种常见烧结烟气脱硝工艺的工作原理、优缺点进行对比,对比国内某钢铁企业同等型号烧结机的不同脱硝工艺,从运行成本考虑,提出SCR法可作为烧结烟气脱硝改造的首选工艺.

前言

钢铁工业排放的典型污染物包括颗粒物、二氧化硫(SO2)、氮氧化物(NOX)和二噁英等。2015 年钢铁冶炼企业的SO2、NOX排放量分别为136.7 万t、55.1t,约占工业源总排放量的9.7%、5%。在钢铁行业排放的污染物中,其中约78.8%SO2、52.8%NOX来自烧结工序,烧结工序为钢铁企业大气污染防治的一个最重要环节[1-2]。可见,烧结烟气脱硝已成为钢铁企业烟气治理的重中之重,选择可行的脱硝工艺对钢铁企业稳定实现超低排放至关重要。

2019 年4 月28 日,生态环境部、国家发展和改革委员会、工业和信息化部、财政部和交通运输部五部委联合印发《关于推进实施钢铁行业超低排放的意见》(环大气[2019]35 号)。《意见》对末端治理后的超低排放指标提出明确要求:到2020 年底前,重点区域钢企超低排放改造取得明显进展,力争60% 左右产能完成改造。

环保标准的加严,成为钢铁企业烧结机头超低排放改造的源动力。在烧结机头颗粒物治理上,对于执行超低排放的区域或位于大气污染传输通道区域的钢铁企业,普遍采用的治理方法为“机头四电场除尘+湿法脱硫+湿式电除尘”或“机头四电场除尘+旋转喷雾法/循环流化床法/密相干塔法脱硫+普通袋式除尘”。通过对现有治理设施进行改造提升,控制合理的情况下,烧结机头SO2排放浓度可稳定控制在35 mg/m3以下。而在烧结机头氮氧化物的达标治理上,建设或投运的脱硝系统相对较少,目前河北、山东、山西等地区钢铁企业建设的脱硝系统较多,其他地区烧结机头脱硝建设也已箭在弦上,其关键在于如何选择合适的脱硝工艺。

2 烧结机头NOX形成机理

烧结过程产生的NOX主要包括NO 和NO2,90%以上为NO,5%~10% 为NO2,还有微量N2O。NOx来源主要有两部分:一是烧结点火阶段;二是固体燃料燃烧和高温反应阶段。NOX产生途径主要有3种:在燃烧条件下,空气中的N2和O2反应生成热力型NOX;燃烧过程中,空气中的N2和燃料中的碳氢基团反应生成的HCN、CN 等NOx前驱物又被进一步氧化成为NOX,为快速型NOX;燃料中的氮在燃烧过程中被氧化成为燃料型NOx。

已有研究表明,烧结过程产生的NOX有80%~90% 来源于燃料中的氮,为燃料型NOX,热力型和快速型NOX生成量很少。

燃料中氮的热分解温度低于煤粉燃烧温度,在600~800 ℃时生成燃料型NOX。NOX生成量受到燃料氮含量、氮的存在形态、燃料粒度、空气过剩系数、烧结混合料中金属氧化物等成分的影响。根据烧结生产测算,每生产1 t 烧结矿约产生0.43~0.57 kgNOX,烧结烟气中NOX的浓度一般在200~300 mg/m3。

3 常见烧结烟气脱硝工艺

由于烧结烟气具有成分比较复杂(含颗粒物、SO2、NOX、重金属、二噁英,等)、烟气量大、温度变化大等特征,在脱硝工艺选择上与火力发电也有所不同。烧结烟气中的NO2 由于可与水反应生成HNO3,经湿法脱硫段洗涤留在浆液中,故烧结烟气脱硝的难点在于脱除或降低烟气中的NOx。综合几种常见的脱硝工艺,适合脱除烧结烟气中NOx的工艺以臭氧法、活性焦、SCR(选择性催化还原)3 种工艺最具代表性。

3.1 臭氧法脱硝

臭氧法脱硝原理在于臭氧将难溶于水的NOx氧化成易溶于水的NO2、N2O5等高价态NOx,经湿法脱硫(以石灰-石膏法脱硫为例)洗涤后生成硝酸盐排出(该工艺反应器一般设置于湿法脱硫塔前)。其反应过程如下。

烟道内:NO+O3→NO2+O2;

NO2+O3→NO3+O2;

NO3+NO2→N2O5。

脱硫塔内:2N2O5+2H2O=4HNO3;

2HNO3+Ca(OH)2=Ca(NO3)2+2H2O。

臭氧脱硝法具有占地面积小、改造投资省、理论脱硝效率高等优点,适合已建成项目且场地狭小、NOX总脱除量小的工程,目前在小型锅炉(20 t 及以下)、工业炉窑等有应用案例。但是,对于总脱除量大的工程,由于臭氧制备能耗高、副产物硝酸盐难回收易造成二次污染、臭氧逃逸等问题限制,难以得到广泛普及。另外,原环境保护部2017 年7 月发布的《排污许可证申请与核发技术规范钢铁工业》(HJ846—2017)指出,烧结机头和球团焙烧烟气中氮氧化物治理的可行技术为活性炭(焦)吸附法和选择性催化还原法,未推荐臭氧氧化法,故本着减少投资、稳定运行的原则,暂不建议采有此工艺技术。

3.2 SCR 脱硝

SCR(选择性催化还原)脱硝工艺的原理是在脱硝催化剂作用下向温度在250~400 ℃的烟气中喷入还原剂NH3,将烟气中的NO 和NO2 还原成N2 和H2O。该技术于20 世纪70 年代末首先在日本开发成功,80、90 年代以后,欧洲和美国相继投入工业应用。其反应方程式为:

4NO+4NH3+O2→4N2+6H2O;

6NO+4NH3→5N2+6H2O;

6NO2+8NH3→7N2+12H2O;

2NO2+4NH3+O2→3N2+6H2O。

SCR 脱硝工艺具有以下特点:1)该工艺是当前燃煤发电行业脱硝的主流工艺,市场应用率约93%~95%,有运行方便、转动设备少、无副产品、脱硝效率高、技术成熟、稳定可靠等优点。2)由于烧结烟气温度一般在80~180 ℃,属于低温烟气。若达到SCR 反应温度需通过加热或换热先将烟气升温,温升越高能耗就越大。

自2018 年5 月份,《钢铁企业超低排放改造工作方案(征求意见稿)》发布后,SCR 法烧结烟气脱硝工艺不断增加。

3.3 活性焦(炭)法

活性焦、活性炭法烧结烟气脱硝工艺相似,主要利用活性焦、活性炭的表面吸附能力脱除氮氧化物。吸附污染物时有两种作用机理:一种为物理吸附,依赖于活性焦多孔比表面积大的特性,将烟气中的污染物截留在活性焦/炭内;一种为化学吸附,依靠的是活性焦/炭表面的晶格有缺陷的C 原子、含氧官能团和极性表面氧化物,利用其化学特征,有针对性的将污染物“固定”在活性焦/炭内表面上。

活性焦/炭法脱硝催化还原反应方程式为:

6NO+4NH3→5N2+6H2O;

NO2+NO+2NH3→2N2+3H2O;

4NO+4NH3+O2→4N2+6H2O;

2NO2+4NH3+O2→3N2+6H2O。

主要工艺路线为:烧结烟气通过活性焦床层(吸附塔),在床层中发生物理、化学吸附后,将污染物截留或固定在活性焦表面上,干净的烟气随烟囱排放。吸附饱和的活性焦进入再生系统,通过加热使活性焦再生,再生过程中释放高浓度的SO2气体用于生产浓硫酸,再生后的活性焦经筛分后返回活性焦床层循环使用。工艺流程见图1。

该工艺的优缺点:1)能同时实现SO2、NOX、颗粒物、二噁英、重金属、HF、HCl 等多重污染的协同脱除,外排烟气可视效果好。2)用活性焦作吸附剂,可再生循环利用;脱硫产物为硫酸,可实现资源化利用。3)磨损后的活性炭粉可以加入烧结矿中用作燃料。4)该系统初始投资强度大。现有烧结脱硫系统多采用湿法脱硫,如需改用活性焦/炭法,需拆除现有脱硫系统,造成资金和资源的浪费。加之随着该工艺系统的不断上马,活性焦/炭价格也已水涨船高,导致运行成本相对较高。5)活性焦再生循环系统、制酸系统操作复杂,能耗高。6)烟气通过吸附床有较大的压力降,运行阻力大。

工艺应用上,宝钢股份、太钢、湛江钢铁、日照钢铁、邯钢、宁波钢铁等企业都已上马并投运。

4 SCR与活性焦/炭脱硝运行对比

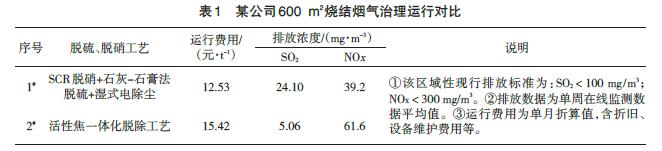

国内某钢铁企业现已建成投运两套脱硝工艺,该两套工艺的烧结机面积均为600 m2,且产量、生产负荷相当。其运行情况如表1 所示。

表1 某公司600 m2烧结烟气治理运行对比从表1 可以看出,2 台烧结机虽然烧结面积相同、产量相当,但实际运行中差距较大。

1)单从脱硫、脱硝治理对比来说,SCR 脱硝+石灰-石膏法脱硫+湿式电除尘较活性焦法运行费用要低,吨烧结矿运行费用降低2.89 元。以每台年产烧结矿650 万t 计,采用SCR 法脱硝,年可降低运行成本1 878.5 万元。

2)从排放浓度的控制上,因2#脱除系统于2015年成,虽能达到现行标准,需进一步改造,氮氧化物方可实现超低排放。

3)从运行维护上,两种工艺都存在一定的优缺点。该企业1#烧结机采用的工艺路线为SCR 脱硝+石灰-石膏法脱硫+湿式电除尘,由于烧结烟气湿度大,机头电除尘后颗粒物浓度相对较大。采用SCR前置工艺(SCR 脱硝位于湿法脱硫前),细微颗粒物容易积聚,形成气溶胶,聚集在催化剂表面,造成系统阻力大,压差增加,增加系统检修频率;若将SCR放在湿法脱硫后,由于湿法脱硫的烟温降低,为保证脱硝系统的正常运行,需要将烟气加热至反应温度,温升增高,增加能耗。对于2#烧结机,由于烟气温度相对较高,活性炭在系统内堆集,容易导致反应塔内温度升高,出现自燃现象带来安全隐患;另外,该系统反应中会造成活性焦的消耗,生成细微粉尘随烟气排放现象(俗称“吹焦”),造成颗粒物排放浓度升高。故部分系统会在活性焦脱除工艺后增加布袋除尘系统,增加基建和运行成本。

5 结论

5.1 对比3 种脱硝工艺,本着稳定达标、平稳生产、超低排放的原则,主工艺应排除臭氧法,宜选择SCR 法或活性炭/焦法。

5.2 对于已经建成湿法或半干法脱硫的烧结机头,本着节约投资、稳定运行的原则,不建议采用活性焦/炭工艺重建,宜采用“湿法/半干法脱硫+SCR”路线。

5.3 对于新建脱硫、脱硝系统,可比对工艺,综合考虑,条件允许情况下,可建设活性焦/炭工艺。

冶金铁路车辆现场事故救援技术研究与…

冶金铁路车辆现场事故救援技术研究与… 高温液态金属突发事故应急处理措施

高温液态金属突发事故应急处理措施 铸造车间通风除尘技术

铸造车间通风除尘技术 炼钢厂煤气危险源(点)管理控制措施

炼钢厂煤气危险源(点)管理控制措施 转炉冶炼高碳低磷钢氧枪“氮搅”工艺…

转炉冶炼高碳低磷钢氧枪“氮搅”工艺… 低碳低硅钢的冶炼实践研究

低碳低硅钢的冶炼实践研究 冶炼烟气脱汞技术进展

冶炼烟气脱汞技术进展 焊口热处理安全措施

焊口热处理安全措施 焊工岗位危险因素、事故防范及事故应…

焊工岗位危险因素、事故防范及事故应… 乙炔气割枪回火处理措施

乙炔气割枪回火处理措施 焊接作业安全要求

焊接作业安全要求 ASM焊线机操作指导书

ASM焊线机操作指导书 氩弧焊作业指导书

氩弧焊作业指导书 转炉煤气回收的安全措施

转炉煤气回收的安全措施 电烙铁使用的注意事项

电烙铁使用的注意事项 炼铁厂冬季“四防”安全生产控制措施

炼铁厂冬季“四防”安全生产控制措施