(2)措施

同2.1.2措施

2.2.3 对于再热器受热面面积过多问题

(1)原因分析

在1、2号炉的锅炉热力计算中,对于炉内换热计算,美国CE公司按照清洁炉膛计算,(炉膛沾污程度“dirty“值=0)计算结果,炉内辐射换热强烈,计算炉膛出口烟温较低为1005℃。但在实际运行中,根据电厂提供的煤质资料来看这些煤质在燃烧以后产生的烟灰,对炉膛水冷壁将有某种程度的沾污,使炉内辐射换热程度变弱,炉膛出口烟温的实际数值高于设计值(1005℃)使再热器区的烟温升高,传热温差加大,引起屏再和末再吸热量增大,再热汽温升高,从而导致再热器超温爆管。

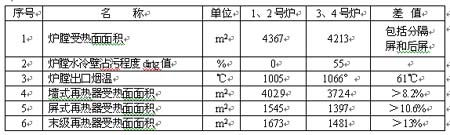

对于锅炉设计计算,炉膛水冷壁沾污程度的严重与否,取决于燃料的煤灰特性,和炉膛受热面热负荷的高低(即炉膛容积大小)。对于燃用灰熔点温度t1、t2、t3较低,灰成份中易污染矿物质含量较多,以及煤的含硫量较高的燃料,容易引起炉膛水冷壁沾污。在我厂#3、#4炉的锅炉设计计算中,我们适当取用了炉膛水冷壁沾污程度dirty=55%,经计算后相应的炉膛出口烟温为1066℃和实际运行情况较吻合,由于#3、#4炉的炉膛出口烟温计算值高,再热器的计算受热面面积亦较#1、#2炉少,再加上#3、#4炉其他方面的改进,所以未出现再热器超温爆管事故,现将#1、#2炉和#3、#4炉的设计差异列表对比如下:

(仅列出影响再热器汽温的部份有关数据)

(2)措施

我厂的#1、#2锅炉因对炉膛传热计算中煤种的沾污系数数值取用不当,致使再热器和过热器的受热面积过多,使得运行工况的热力数据偏离原设计值较大,过热蒸汽和再热蒸汽的容易超温。经过热力计算决定减少末再及屏再受热面面积。

具体布置为末再的管屏高度从10.7m缩短至8.37m,内圈高度5.5m缩短至3m(见附图),节距排列均保持不变,计算受热面由1673m2减少至1290m2,约减少23%。对屏再受热面为避免绕管底部与炉膛鼻子斜坡的碰撞,可将管屏斜底,向上平移100mm,受热面变动很小,外圈管下底部材料可调换为T91。再热器受热面减少后,喷水大量减少,锅炉的燃煤量相应减少,热量重新平衡,对锅炉效率及排烟温度均影响不大。

2.3 吹灰器吹损

2.3.1 原因分析

通过历次大小修防磨防爆检查结果及爆管记录可以看出,吹灰器对受热面的吹损主要是由于以下几方面造成的:

a. 吹灰器内漏

b. 吹灰器不旋转

c. 吹灰器吹灰时带水

d. 吹灰器吹灰蒸汽压力过高

例如:2003年4月在#1锅炉15米E12吹灰器孔处发生蒸汽吹损造成的泄漏;在以前大小修防磨防爆检查中曾发现过长吹吹损后屏过热器最外圈、低温过热器水平段、省煤器竖直段的现象。

锅炉司机作业指导书

锅炉司机作业指导书 锅炉高硫煤掺烧技术措施

锅炉高硫煤掺烧技术措施 压力容器使用和检修安全防护

压力容器使用和检修安全防护 履带式起重机吊装作业安全防范措施

履带式起重机吊装作业安全防范措施 桥式起重机吊装作业安全防范措施

桥式起重机吊装作业安全防范措施 塔式起重机吊装作业安全防范措施

塔式起重机吊装作业安全防范措施 轮式起重机吊装作业安全防范措施

轮式起重机吊装作业安全防范措施 门座起重机吊装作业安全防范措施

门座起重机吊装作业安全防范措施 管道焊接标准

管道焊接标准 吊车吊装作业的安全注意事项

吊车吊装作业的安全注意事项 氧气、乙炔安全使用方法

氧气、乙炔安全使用方法 压力容器的安全附件

压力容器的安全附件 截止阀的作用

截止阀的作用 气瓶安全使用基本常识

气瓶安全使用基本常识 液化气钢瓶的检验与安全使用

液化气钢瓶的检验与安全使用 二氧化碳钢瓶的使用方法及注意事项

二氧化碳钢瓶的使用方法及注意事项